Kontinuierliche, hohe Druckluftbedarfe in den Prozessindustrien lassen sich mit dem absolut ölfreien Turbokompressor von Atlas Copco dank diverser konstruktiver Raffinessen sehr zuverlässig und noch energiesparender als bisher bereitstellen. Am effizientesten arbeitet eine Druckluftstation, wenn der ZH 350+ die Grundlast erzeugt und ein drehzahlgeregelter Kompressor Bedarfsschwankungen ausgleicht.

Der Autor: Reimund Scherff Geschäftsbereichsleiter Ölfreie Druckluft, Atlas Copco Kompressoren und Drucklufttechnik

Große Betriebe in der chemischen Industrie und anderen Branchen der Prozessindustrie können ihren kontinuierlich hohen Druckluftbedarf ab sofort noch energieeffizienter erzeugen: Speziell für die hohe Grundlast dieser Werke hat Atlas Copco den ölfreien Turbokompressor ZH 350+ entwickelt. Die Maschine verfügt über Hochgeschwindigkeitsmotoren mit 350 kW installierter Leistung und eignet sich am besten für die gängigen mittleren Betriebsüberdrücke von etwa 6 bis 8 bar.

Das typische Einsatzfeld des ZH 350+, der bis zu 4 % energieeffizienter ist als die bislang leistungsfähigsten ölfrei verdichtenden Schraubenkompressoren aus dem Hause Atlas Copco, ist eine Mehrkompressorenstation. Um ein energetisch ideales System aufzubauen, sollten ein oder mehrere Turbos den Grundlastbedarf bereitstellen; zusätzlich sollte ein drehzahlgeregelter Kompressor vorgesehen werden, der die Bedarfsschwankungen ausgleicht. Hier eignen sich beispielsweise die ölfrei verdichtenden ZR-Schraubenkompressoren mit dem Kürzel „VSD“ (für Variable Speed Drive, also Drehzahlregelung). Von den individuellen Gegebenheiten hängt es ab, welche Leistungsklasse gewählt werden sollte; ein ZR 500 VSD beispielsweise, mit 500 kW Motorleistung, dürfte in vielen Fällen passen.

Gutes Regelungskonzept ist das A und O

In einem auf die jeweiligen Bedürfnisse zugeschnittenen Regelungskonzept wird die Lastenverteilung zwischen den einzelnen Kompressoren für jeden Bedarf exakt beschrieben und programmiert, damit die gesamte Station ihre energetischen Vorteile vollständig ausspielen kann. Und ob ZR oder ein anderer Kompressor, ist weniger wichtig als die Tatsache des (integrierten) Frequenzumrichters: Denn (mindestens) eine drehzahlgeregelte Maschine gehört nach Ansicht von Atlas Copco im Sinne der Energieeffizienz in jede Druckluftstation.

Die Auswahl der idealen Maschinen hängt davon ab, ob ein Betreiber die Möglichkeit hat, eine komplett neue Station zu errichten, oder ob „nur“ ein Ersatzkompressor für einen älteren angeschafft werden soll. Oder ob infolge eines gestiegenen Bedarfs ein zusätzlicher Kompressor installiert oder ein größerer gegen einen kleineren ausgetauscht werden soll.

Im Falle der Nach- und Aufrüstung ist ein sogenannter Air-Scan zu empfehlen, mit dem Atlas Copco die bestehende Druckluftversorgung exakt überprüft. Die Experten des Essener Unternehmens decken Schwachstellen und Leckagen auf, prüfen die tatsächliche Auslastung der aktuellen Maschinen, entlarven die „Schlechtperformer“ in der Station und simulieren unter Zuhilfenahme der modernsten Kompressoren und aktueller Daten, welche Verfügbarkeit und welche Energieersparnis der Einsatz unterschiedlicher neuer Verdichter bringen würde.

Konstruktive Details

Anhand des Air-Scan-Reports wird in Zahlen schnell deutlich, wie stark die Stromrechnung durch den Einsatz zum Beispiel eines VSD-Kompressors oder eben des ZH 350+ sinken kann. Dessen sehr niedriger Energiebedarf ist insbesondere auf fünf konstruktive Details zurückzuführen. Als Erstes ist das dreistufige Verdichtungskonzept zu nennen, das auf innovative Technologie setzt und hohe thermodynamische Effizienz und damit geringen Stromverbrauch erreicht. Die dreistufige Konstruktion wird von Experten bei Turbokompressoren als effizienteste Lösung für die Verdichtung von Druckluft auf Betriebsüberdrücke zwischen 7 und 11 bar angesehen. Sie senkt die durchschnittlichen Lebenszykluskosten um 3 % im Vergleich zu ölfreien verdichtenden Schraubenkompressoren und um 18 % im Vergleich zu zweistufigen Turbokompressoren.

Zweitens: Der ZH 350+ verzichtet komplett auf ein Getriebe, weshalb an dieser Stelle auch keine Übertragungsverluste entstehen. Solche Verluste können die Energieeffizienz von Kompressoren in der 350-kW-Leistungsklasse um 9 % verschlechtern. Stattdessen sind die Wellen verschleißfrei magnetisch gelagert, wodurch diese Konstruktion schwingungs- und wartungsfrei arbeitet. Als weiterer Vorteil ergibt sich dadurch, dass keinerlei Lager- und Getriebeschmierung erforderlich ist und somit komplett auf ein Ölsystem verzichtet werden kann.

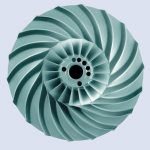

Zum Dritten wurden die Turbinenlaufräder des ZH 350+ aus Titan gefertigt. Diese arbeiten nicht nur zuverlässiger, sondern erlauben es zudem, schneller zwischen Last- und Leerlaufbetrieb zu wechseln. Der Geschwindigkeitsvorteil senkt die Energieverluste in Phasen niedrigen Luftbedarfs.

Die letzten beiden konstruktiven Merkmale wirken sich auf den Druckabfall und seine Verluste aus. So bläst dieser Kompressor vor dem Nachkühler ab statt dahinter. Dadurch entstehen nur geringe Druckverluste, wenn der Luftbedarf sinkt. Ferner wurden die Kühler noch besser dimensioniert, wodurch der Druckverlust an diesen Komponenten spürbar sinkt. Außerdem ermöglicht diese Konstruktion eine größere Übertragungsfläche für Wärmetauscher.

Kombination mit Wärmerückgewinnung

In diesem Zusammenhang sei angemerkt, dass die Wärmerückgewinnung über Wärmetauscher insbesondere in der Prozessindustrie eine sehr zu empfehlende Maßnahme zur Senkung des Energiebedarfs ist. Denn Kompressoren erzeugen im Betrieb vor allem Wärme – und diese lässt sich oft zu über 90 % in Form von Warmwasser über eine Rückgewinnungsanlage bereitstellen. Dafür wird das bis auf 90 °C erhitzte Kühlwasser über Wärmetauscher geleitet und die Wärmeenergie anschließend zum Beispiel zur Erhitzung von Speisewasser verwendet. Insbesondere in Betrieben, die einen kontinuierlichen Wärmebedarf haben und in denen die Kompressoren auch kontinuierlich in Betrieb sind – und das ist in der chemischen Industrie der Fall – rechnet sich die Investition sehr schnell. Die Wärme kann von allen Maschinen „abgezapft“ werden; insbesondere auch von dem drehzahlgeregelten Kompressor, der ja Bestandteil einer Station mit mindestens einem ZH-Turbo sein wird. Denn ein VSD-Kompressor läuft immer (sofern nicht gerade ein Schaden vorliegt oder das Werk stillsteht). Folglich erzeugt er auch kontinuierlich verfügbare Wärme, sodass die Wärmerückgewinnung an dieser Maschine prinzipiell am sinnvollsten ist.

Weitere Energieeinsparungen

Doch zurück zur energetischen Betrachtung des ZH 350+. Die Kombination aus geringeren Luft- und Übertragungsverlusten sowie dem minimalen Druckabfall führt dazu, dass der Turbokompressor bei gleichen Betriebsbedingungen um 4 % energieeffizienter ist als die bisher leistungsfähigsten Kompressoren aus dem Atlas-Copco-Portfolio. Weitere Energieeinsparungen sind in Verbindung mit den MD- und ND-Adsorptionstrocknern möglich, die, wie der ZH 350+, ebenfalls erstmals auf der Hannover Messe im April 2011 vorgestellt wurden. Diese Trockner zeichnen sich durch geringen Energiebedarf aus und eignen sich daher für Anwender, die auf die Umweltauswirkungen ihrer Produktionsausstattung achten.

Die MD-2000-Trockner erreichen Drucktaupunkte bis zu -25 °C. Sprich: Die noch in der Druckluft enthaltene Feuchtigkeit kondensiert keinesfalls oberhalb dieser Temperatur – womit sich die Geräte für etwas höhere Ansprüche an die Druckluftqualität eignen als die in vielen Fällen üblichen Kältetrockner, die auf Taupunkte von 3 °C hin ausgelegt sind. Mit dem MD-Trockner dehnt Atlas Copco die Reihe dieser Adsorptionstrockner, die ansonsten mit der ölfrei verdichtenden Schraubentechnologie (wie dem ZR) angeboten wird, auf Turbokompressoren aus. Bei MD-Trocknern entstehen keine Druckluftverluste, es wird kein Kältemittel verwendet, es gibt keine Notwendigkeit für Filterung und es wird keine elektrische Heizung benötigt. Dadurch liegt der Energiebedarf bei niedrigen 120 W.-

Drucktaupunkte bis -40 °C

Die Adsorptionstrockner von Atlas Copco arbeiten deshalb so energiesparend, weil sie die Verdichtungswärme der Kompressoren zum Regenerieren nutzen. Adsorptionstrockner entziehen der Druckluft aktiv die Feuchtigkeit über ein Trocknungsmittel, das sogenannte Adsorptionsmaterial. Sobald das Trocknungsmittel gesättigt ist, kann es keine weitere Feuchtigkeit aufnehmen und muss regeneriert werden. Dies geschieht klassischerweise über einen zweiten Behälter oder „Turm“ des Trockners (oder, wie beim MD, über eine konstruktive Trennung innerhalb des Behälters): In einem Teil wird die Luft getrocknet, im zweiten das Trocknungsmittel regeneriert.

Energiesparend arbeiten auch die ND-Adsorptionstrockner, die für noch tiefere Taupunkte bis zu -40 °C entwickelt wurden. Der ND 1800 kann beispielsweise im Zusammenspiel mit den ZR-Schraubenkompressoren eingesetzt werden und spart im Vergleich zu konventionellen Adsorptionstrocknern bis zu 50 % der gesamten Lebenszykluskosten ein. Die MD- und ND-Trockner benötigen im Vergleich zu herkömmlichen Adsorptionstrocknern nur etwa 5 % des Trocknungsmittels.

Übrigens: Der ZH 350+ hat für seine Ölfreiheit der Druckluft vom unabhängigen TÜV am 24. März 2011 das Zertifikat gemäß ISO 8573-1 (2010) Klasse 0 erhalten.

Online-Info: www.cav.de/0611432

Unsere Whitepaper-Empfehlung

Wasserstoff gilt als Schlüssel für die Dekarbonisierung der Chemieindustrie. Doch die Nutzung des vermeintlichen Hoffnungsträgers Hydrogen birgt auch Gefahren und stellt die Branche vor neue Herausforderungen, die das gratis Whitepaper „H2 wie Hoffnungsträger?“ näher für Sie…

Teilen: