Gummielastische Membranen haben die Aufgabe, dichte und dennoch leicht bewegliche Trennwände für ein abgegrenztes Volumen zu bilden. Ihre Verwendung ist in der Meß-, Steuer-, Regel- und Fördertechnik immer dann sinnvoll, wenn es die Betriebsbedingungen und die Gerätekonfiguration zulassen. Die Hauptvorteile, die Membranen gegenüber Lippendichtungen bieten, sind ihre absolute Dichtigkeit, minimaler Verschleiß und ihre lange Lebensdauer.

E.Habel, W.Trares

Membranen sind praktisch wartungsfrei und stellen vergleichsweise geringe Anforderungen an die Maßhaltigkeit und Oberflächengüte der umgebenden Metall- oder Kunststoffteile. Ein Weinheimer Anbieter setzt für seine Membranen eine große Bandbreite elastomerer Werkstoffe von NBR, HNBR, EPDM, CR, FPM, FFPM, VMQ, FVMQ über die verschiedensten Gewebe und Gestricke bis zu Beschichtungen mit PTFE-Folie ein.

Große Typenvielfalt

Bei der Anwendung von technischen Membranen unterscheidet man im wesentlichen Speichermembranen, Pumpmembranen und Regelmembranen. Daneben differenziert man sie nach ihren Grundformen. Diese sind in der Tabelle dargestellt.

Größe und Formgebung der Membranen werden im wesentlichen von den zu übertragenden Kräften und Hüben sowie gegebenenfalls vom gewünschten Förder- bzw. Speichervolumen bestimmt. Wesentliches Unterscheidungsmerkmal ist jeweils der bei gegebenem Zylinderdurchmesser erreichbare Hub. Im Hinblick auf eine optimale Funktion und Lebensdauer sollte dieser stets nur aus der Formänderung nicht jedoch aus der Dehnung des Membranwerkstoffes abgeleitet werden.

Als wichtigste technische Funktionen, die mit Membranen ausgeführt werden können, sind zu nennen:

• Trennung von Räumen mit unterschiedlichen Volumen, Medien und Drücken (Trenn- und Speicherfunktion),

• Transport oder Dosierung von Stoffen (Pumpfunktion),

• mechanische Steuerungen und Regelungen durch Umwandlung von Drücken in Kräfte bei Zurücklegung von Wegen (Regelfunktion).

Diese unterschiedlichen Arbeitsweisen bedingen naturgemäß einen unterschiedlichen Membranaufbau (Geometrie, Material, Materialkombination etc.).

Speichermembranen

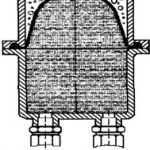

Bei Speichermembranen haben sich hauptsächlich zwei Formen durchgesetzt. Eine im wesentlichen halbkugelförmige Membrane, die in ein zweigeteiltes ellipsoid- bis kugelförmiges Metallgehäuse eingebaut wird (Abb. 1). Die Halbkugelform der Membrane erlaubt ihr eine weitgehend knickfreie Deformation beim Füllen und Entleeren des Speichers. Die Beanspruchung der Membrane bleibt auch bei Speicherdrücken von mehr als 200 bar auf die Biegespannungen beschränkt, da zwischen der Gasseite und der Flüssigkeitsseite ständig Druckausgleich herrscht. Bei leerem Speicher lastet zwar der gesamte Fülldruck auf der Membrane, diese ist dann aber bei geringer allseitiger Dehnung vollständig am Gehäuse abgestützt.

Vergleichbares gilt für die andere Form. Der Name Speicherblase deutet schon auf ein kugelförmiges bis längliches Gebilde hin, das lediglich eine kleine Öffnung zum Einfüllen des Speichergases besitzt. Speicherblasen werden meist zweiteilig hergestellt und zusammengeklebt. In letzter Zeit ist es jedoch auch gelungen, einteilige Blasen herzustellen. Das setzt aber besonders dehnbare Elastomerwerkstoffe voraus, die auch im heißen Zustand reißfest genug sind.

Besondere Beachtung muß bei Speichermembranen und -blasen der Gasdichtigkeit geschenkt werden. Da die Kugelform bei gegebenem Volumen die kleinste Oberfläche besitzt, ist hier kaum Beeinflussung möglich. Die Wanddicke der Membrane ist ebenfalls begrenzt, da mit zunehmender Dicke auch die Biegespannungen bei der Verformung im Betrieb zunehmen. So bleibt als einzige Möglichkeit zur Verbesserung der Permeation die Auswahl gasdichter Werkstoffe. In jüngster Zeit wird auch mit dem Einsatz gasdichter Folien zur Veringerrung des Gasdurchtritts experimentiert.

Regelmembranen

Völlig anderer Beanspruchung sind die Regelmembranen ausgesetzt. Hier wird ein unter Druck stehendes flüssiges oder gasförmiges Medium benutzt, um über eine Mechanik einen Ventilquerschnitt zu verändern. Die dazu nötige Kraft wird von der Membrane übertragen, die gegen eine Rückholfeder wirkt. Hieraus ergibt sich, daß die Membrane stets einseitig druckbelastet ist.

Neben Sickenformmembranen sind vor allem Tellerformmembranen mit einseitiger Gewebeauflage (immer auf der druckabgewandten Seite) im Einsatz (Abb. 2). Diese erfüllen bei richtiger Dimensionierung wie die Sickenformmembranen die Bedingung einer linearen Kennlinie. Dünnwandige Membranen sollten während der Bewegung stets mit einem Restdruck (ca. 0,2 bar) belastet sein, damit die Bewegungszone gespannt und damit faltenfrei bleibt. In noch stärkerem Maße gilt dies für Rollmembranen. Hier ist der fehlende Restdruck eine der häufigsten Ursachen für vorzeitigen Ausfall.

Pumpmembranen

Den stärksten mechanischen Beanspruchungen unterliegen Pumpmembranen. Hohe wechselseitige Drücke, starke Verformungen und hohe Frequenzen belasten sie einzeln oder in Kombination. In kaum einem Bereich der Membrananwendung ist die Variationsbreite der Einsatzparameter größer als hier. Durchmesser von wenigen mm bis ca. 1m, Drücke von 30 mbar bis 20 bar und Drehzahlen von einigen min-1 bis Netzfrequenz sind üblich. Entsprechend vielfältig sind auch die Membranausführungen am Markt. Von einfachen, aus Elastomerplatten gestanzten Scheiben bis zu Verbundkonstruktionen mit einvulkanisiertem Membranteller oder mit Gewebeverstärkung und PTFE-Auflage in komplizierten Formen, reicht die Palette der Varianten (Abb. 3). Damit lassen sich Flüssigkeiten und Schlämme von chemisch aggressiv bis mechanisch abrassiv dosieren und pumpen.

Weitere Informationen cav-205

Flachmembranen

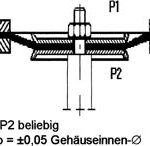

Flachmembranen kommen immer dann zum Einsatz, wenn nur kleine Hubhöhen zu realisieren sind. Sie werden in der Regel „gestaucht“ eingebaut. Die Stauchung sollte so groß gewählt werden, daß sie die erforderliche Längung der freien Membranfläche in der Endstellung des Tellers ausgleicht. Eine beidseitige Druckbeaufschlagung ist bei dieser Membranform möglich.

Tellerformmembranen

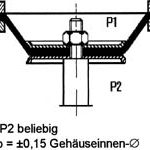

Tellerformmembranen lassen ebenso wie Flachmembranen wechselseitige Druckbeaufschlagung zu. Voraussetzung dafür ist die Einbettung des Verstärkungsgewebes durch beidseitige Elastomerauflage (Gewebeverstärkung ist für Druckbelastung >1 bis 1,5 bar zwingend notwendig). Durch diese Gewebeeinlage ist aus technologischen Gründen die Membranhöhe begrenzt. Maximal 15% des inneren Gehäusedurchmessers lassen sich als Hub nach jeder Seite erreichen.

Sickenform-membranen

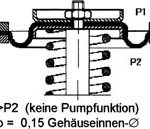

Sickenformmembranen verlangen wegen ihrer geometrischen Form stets ein Druckgefälle in ein und derselben Richtung, d.h. der Druck darf nur in der Sicke wirken. Ihr Vorteil liegt insbesondere darin, daß im Bereich des zulässigen Hubes die Wirkfläche konstant bleibt. Bei gewebeverstärkten Sickenformmembranen liegt das Gewebe immer auf der Außenfläche oder Sicke.

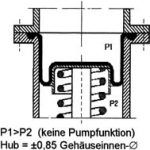

Rollmembranen

Langhub-Rollmembranen lassen sich aufgrund ihrer Herstellkontur als Sonderfall einer Tellerformmembrane, eingebaut aber als Sonderform einer Sickenformmembrane mit deutlich größerem Hub definieren. Die Funktion ist darum auch mit der einer Sickenformmembrane vergleichbar, z.B. konstanter Wirkdurchmesser, Druckrichtung in der Rollfalte etc. Rollmembranen kommen mit und ohne Gewebeverstärkung zum Einsatz.

Trennmembranen

Trennmembranen, auch Speichermembranen genannt, werden seltener als Tellerformmembranen ausgeführt. Meistens gibt man ihnen aber eine halbkugelige oder Blasenform. Sie dienen der Trennung von Räumen mit unterschiedlichen Flüssigkeiten und/oder Gasen,die sich nicht mischen dürfen oder die als Energiespeicher fungieren. Aufgrund ihrer Flexibilität ermöglicht die Membrane Änderungen der Raumvolumina und des Druckniveaus.

Unsere Whitepaper-Empfehlung

Wasserstoff gilt als Schlüssel für die Dekarbonisierung der Chemieindustrie. Doch die Nutzung des vermeintlichen Hoffnungsträgers Hydrogen birgt auch Gefahren und stellt die Branche vor neue Herausforderungen, die das gratis Whitepaper „H2 wie Hoffnungsträger?“ näher für Sie…

Teilen: