Die Fortschritte der industriellen Kommunikationstechnologien haben positive Auswirkungen auf die Handhabung von Feldgeräten in Anlagen zur Prozessautomatisierung. Mit der bevorstehenden Einführung von Profinet stehen heute drei Technologien in Koexistenz, an deren jeweils neuen Eigenschaften das Bemühen der Entwickler um eine einfache und sichere Anlagenführung als besonderes Innovationsziel zu erkennen ist.

Autoren Karl Büttner (Endress+Hauser), Andreas Hennecke (Pepperl & Fuchs), Jens Scheib (Siemens), Mitglieder des Arbeitskreises Prozessautomatisierung, Profibus Nutzerorganisation e. V.

Die bekannte Aussage „Besseres löst Gutes ab“ gilt nicht uneingeschränkt, da gut und besser relative Begriffe sind. Ein deutliches Beispiel hierfür bietet die Kommunikationstechnik in der industriellen Automatisierung. In der Fertigungsautomatisierung wird die eigentlich noch durchaus „lebenstüchtige“ und bewährte digitale Feldbustechnik (Profibus DP) bereits seit einigen Jahren durch die von den Anwendern als noch besser eingestufte Ethernet-basierte Technologie (Profinet) abgelöst; hier stimmt die eingangs zitierte Aussage.

In der Prozessautomatisierung dagegen findet sich noch immer eine breite Anhängerschaft der klassischen, analogen 4…20-mA-Technik, meist in der Version mit zusätzlicher Hart-Fähigkeit, die jedoch nach aktuellen Umfragen nur zu einem sehr geringen Teil genutzt wird. Dieses Beharrungsvermögen auf einer „Vor-Feldbus-Technologie“ hat sicher seine Gründe: Die grundsätzlich konservative und auf Sicherheit ausgerichtete Einstellung der Branche mit den hohen Anlagenlebenszeiten spielt eine Rolle; aber auch Art und Größe der Anlage, für die der Betreiber aus den als hilfreich erwiesenen Feldbuseigenschaften keinen ausreichenden Nutzen zu ziehen glaubt; oder vielleicht auch die zu Beginn der Feldbuszeit nicht erfüllten Anwendererwartungen, vor allem im Umgang mit Feldgeräten. Welche Gründe auch vorliegen, es ist der Anwender und vor allem der Anlagenfahrer, der verantwortlich ist und in diesem Sinn seine Entscheidung für eine bestimmte Kommunikationstechnik trifft. Die Entwickler und Hersteller neuer Technologien und Geräte (wie Profibus & Profinet International (PI) mit seinen Mitgliedsfirmen) haben „nur“ die Aufgabe, dem Anwender neue, fortschrittliche Technologien verfügbar zu machen und ihn über die damit verbundenen Nutzenelemente sachgerecht zu informieren.

Koexistenz von drei Technologien

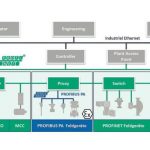

Bedingt durch die rasante Fortentwicklung der industriellen Kommunikationstechnologien kommt es in der Prozessautomatisierung jetzt zur Koexistenz von drei Technologiegenerationen, da neben 4…20 mA/Hart und Feldbus (Profibus PA) jetzt auch Industrial Ethernet (Profinet) stufenweise in der Prozessautomatisierung Einzug hält und dem Anlagenfahrer neue, zusätzliche Möglichkeiten eröffnet. Nachfolgend werden – zur Information und als Entscheidungshilfe – die drei Technologien an deren Hauptmöglichkeiten im Umgang mit Feldgeräten gespiegelt.

Weit verbreitet und beliebt

Bei der 4…20-mA-Technik müssen alle Installations- und Bedienschritte für die Feldgeräte, von der Leitungsführung für Gerätespeisung und Signaltransport, über die doppelte Signaltransformation (analog zu digital und wieder zurück) bis zur gerätespezifischen Parameterbeschreibung in der Steuerung für jedes Gerät einzeln ausgeführt werden (Bild 1, links). Das führt bei Anlagen mit vielen Hundert oder über tausend Geräten zu einem großen, wirtschaftlich kaum noch vertretbaren Aufwand. Dazu kommt die Notwendigkeit, die Gerätekonfiguration nur im eingebauten Zustand an ggf. exponierten Positionen in der Anlage vornehmen und zusätzlich auch die E/A-Karten entsprechend konfigurieren zu müssen.

Begründet durch ihren Entstehungszeitpunkt bietet die 4…20-mA-Technik weder Kompatibilität der Feldgeräte durch ein Geräteprofil noch – über einen Fehlerstrom hinausgehende – Diagnosemöglichkeiten. Eine vorbeugende Wartung der Instrumentierung und das damit verbundene Potenzial für eine hohe Anlagenverfügbarkeit kann nicht gehoben werden. Attraktiv für Anwender ist sicher der weltweit genutzte Standard in Form der 4…20-mA-Schnittstelle, der jedoch – wie erwähnt – mit erheblichem Arbeitsaufwand, Mangel an Informationen aus Anlage und Verzicht auf einen externen Zugriff auf die Geräte erkauft werden muss.

Leistungsfähig und zeitgemäß

Die der heutigen Technologiegeneration entsprechende Feldbuslösung Profibus PA (genauer: Profibus DP mit angekoppeltem Profibus PA) erweist sich weltweit als leistungsfähige und alle Belange der Prozessautomatisierung abdeckende Lösung. Spezifikationen und Guidelines wie das Geräteprofil PA 3.02 bieten die geforderte Standardisierung, während die darauf aufbauenden Feldgeräte verschiedenster Hersteller dem Anwender große Freiheit bei der Instrumentierung geben. Anders als bei 4…20 mA wird nur ein einziges Kabel (Bus-Kabel) verwendet. Es entfällt die doppelte AD- und DA-Wandlung mit entsprechender Genauigkeitseinbuße und die Kommunikation erfolgt bi-direktional, was den Remote-Zugriff auf die Geräte erlaubt (Bild 1, rechts). Beispiele für die besondere Unterstützung eines Anlagenfahrers sind die Konfigurierbarkeit der Geräte außerhalb der Anlage, die in enger Abstimmung mit Anwendern entwickelten Mechanismen für einfachen und sicheren Gerätetausch, die Umsetzung der Namur-Empfehlung NE 107 zur Klassifizierung der Diagno-seinformationen und nicht zuletzt das Fisco-Modell, das die Dimensionierung einer Ex-Applikation ohne aufwendige Berechnungen ermöglicht. Und schließlich bildet die für alle Profilgeräte gemeinsame Profil-GSD eine einheitliche Schnittstelle, in etwa vergleichbar mit dem 4…20-mA-Standard der analogen Technik (Bild 1).

Entwicklungsstufe Industrial Ethernet

Als Industrial-Ethernet-Lösung ist Profinet in der Fertigungsautomatisierung zur Kommunikation in Maschinen und Anlagen etabliert und bildet die technologische Grundlage für eine besonders hohe Durchgängigkeit für Daten und Verfügbarkeit der Anlagen. Eine solche Entwicklung zeichnet sich jetzt auch in der Prozessautomatisierung ab. Die Einführung von Profinet in die Prozesstechnik wird auf Basis vorhandener bzw. in Arbeit befindlicher Spezifikationen zeitlich abgestuft erfolgen unter besonderer Beachtung des Investitionsschutzes.

Eine bei Profinet bereits realisierte und bewährte Funktion mit Bedeutung für den Umgang mit Prozessgeräten ist das Netzwerk-Management mit Nachbarschaftserkennung der Geräte. Das ermöglicht sowohl die automatische Adressenvergabe bei Gerätetausch als auch die Topologiedarstellung einer Anlage, mit deren Hilfe z. B. abgesichert werden kann, dass ein Austauschgerät am richtigen Platz angeschlossen wurde. Das ausgetauschte Gerät erhält dabei denselben Namen und dieselben Parameter zugeteilt wie das Vorgängergerät.

Für die Prozessautomatisierung wichtige und bereits fertig vorliegende Spezifikationen betreffen „Configuration in Run“ für Änderungen ohne Störung des laufendes Anlagenbetriebs, „Systemredundanz“ für Anwendungen mit besonders hoher Anlagenverfügbarkeit sowie „Proxy“ für die transparente Einbindung existierender Systeme wie Profibus PA und anderer Kommunikationstechnologien in Profinet.

Hier ist es nur eine Frage der Umsetzung durch die Gerätehersteller, bis ein in Bild 2 gezeigtes Szenario in Form einer Kombination von Profinet und Profibus PA Realität wird. Eine besondere Bedeutung kommt dabei auch dem bewährten Geräteprofil PA 3.02 zu, welches überarbeitet, erweitert und gleichermaßen für den Einsatz an Profinet und Profibus befähigt werden wird.

In Arbeit befindliche bzw. geplante Spezifikationen und Entwicklungen haben als Ziel eine Gesamtlösung mit Profinet, mit Profinet-Geräten zum Einsatz auch in Ex-Bereichen und in Zweileiter-Technik zur Stromversorgung über die Leitung. Hierbei handelt es sich um technologisches Neuland, welches derzeit intensiv untersucht wird.

Ausblick

Bewusst konservativ und – aus Gründen der Wettbewerbsfähigkeit – zugleich betont innovationsbewusst zeigt sich das heutige Umfeld der Prozessautomatisierung. Diese Situation wird sich weiter verstärken und dabei auch den Trend zu Industrie 4.0 und dem Internet der Dinge berücksichtigen. Dieser Entwicklung trägt PI mit der stufenweisen Einführung von Profinet gezielt Rechnung. Damit steht der Prozessindustrie ein ausbaufähiges und mit Ethernet-Technologien voll kompatibles Kommunikationssystem zur Verfügung, zukunftssicher und gezielt hilfreich für den Anlagenfahrer.

Halle 11.0, Stand C43

prozesstechnik-online.de/cav0615479

Unsere Whitepaper-Empfehlung

Wasserstoff gilt als Schlüssel für die Dekarbonisierung der Chemieindustrie. Doch die Nutzung des vermeintlichen Hoffnungsträgers Hydrogen birgt auch Gefahren und stellt die Branche vor neue Herausforderungen, die das gratis Whitepaper „H2 wie Hoffnungsträger?“ näher für Sie…

Teilen: