Energiekosten zu senken bei gleichzeitigem Einhalten aller Randbedingungen ist heute eines der wichtigsten Ziele bei der Implementierung von Advanced-Process-Control-Softwaresystemen. So können durchschnittlich insgesamt 10 % des Energieverbrauchs eingespart werden – und gleichzeitig erhöhen sich Prozessstabilität, Anlagensicherheit und der Durchsatz der Prozesseinheiten. Zudem können Unternehmen durch den Einsatz eines APC-Systems in der Regel Abweichungen vom definierten Qualitätsniveau um 50 % reduzieren, die Marge um 3 % steigern und die Fertigungskapazität um 4 % erhöhen.

Norbert Meierhöfer

Neben den Folgen der weltweiten Rezession sorgen auch die wettbewerbsintensiven Märkte der Prozessindustrie dafür, dass die Hersteller ihre Betriebskosten senken, gleichzeitig ihre Produktionsflexibilität jedoch erhalten müssen, um den sich stetig wandelnden Anforderungen ihrer Kunden gerecht zu werden. Aufgrund der schwankenden Rohstoffpreise und der volatilen Kundennachfrage herrscht zudem momentan eine relativ große Unsicherheit über das kostenoptimierte Fahren der Produktionsanlagen. Sollen Durchsätze reduziert werden, um flexibler und enger an der Nachfrage der Kunden zu produzieren, wissen viele Hersteller nicht, wie sie ihre komplexen Anlagen kostenoptimal zu fahren haben. Sie verfügen über relativ gute Erfahrungen, was die Produktion bei Volllast anbelangt, doch bei einer stärkeren Reduzierung des Durchsatzes lassen sich durch das mangelnde Wissen in puncto Regeln und Steuern der Anlage die Betriebskosten häufig nicht entsprechend senken und die Unternehmen haben mit einer nachlassenden Marge zu kämpfen.

Ein zusätzlicher Unsicherheitsfaktor für viele Betriebe ist der trotz Wirtschaftskrise nach wie vor virulente Fachkräftemangel: Es gibt nicht genügend Ingenieure auf dem Arbeitsmarkt, die über die notwendige Erfahrung und das Know-how verfügen, um komplexe Prozesse entlang der Supply Chain zu optimieren. Darüber hinaus sind die Unternehmen der Prozessindustrie gefordert, Emissionen zu reduzieren und mit dem Instrument des CO2-Handels optimal zu agieren.

Die Betriebe stehen vor der Herausforderung, ökonomische Ziele und Anforderungen an die Umwelt mit den Gegebenheiten der Produktion in Einklang bringen zu müssen. Die Aufgabe lässt sich in verschiedenen Zeithorizonten lösen – angefangen beim langfristigen energie- und kostenoptimierten Design einer Anlage über die Grob- und Feinplanung der Produktion in Monats,- Wochen- oder Tagesfrist bis hin zur aktiven, echtzeitnahen Überwachung und Regelung der aktuellen Prozesse und deren kontinuierliche und automatisierte Optimierung. Eine der effizienten Möglichkeiten, Kosten zu senken, ohne Einbußen an Produktqualität, Durchsatz oder Flexibilität hinnehmen zu müssen, bietet Advanced Process Control (APC). Die modellbasierte, multivariable, prädiktive Regelung stellt untergeordnete Regelkreise der Prozessleitsysteme so ein, dass die Prozesse bestmöglich und wirtschaftlich optimal gesteuert werden. So können mehrere zu regelnde und korrelierte Größen wie die Produktmenge und Produktqualität durch mehrere Einflussgrößen wie Dampfzufuhr, Temperatur oder Durchfluss gleichzeitig eingestellt werden. Dabei ist es durch einen integrierten Optimierer möglich, diese Einstellungen so vorzunehmen, dass sie unter minimalen Kosten bei gleichzeitiger Beachtung aller technischen und kommerziellen Randbedingungen realisiert werden.

Energieoptimierte Fahrweise von Prozesseinheiten

Die kommerziellen Vorteile sollen am Beispiel einer Destillationskolonne veran-schaulicht werden. Das Ziel ist es, bei gleichzeitiger Einsparung von Energieeinsatz den Durchsatz zu erhöhen (Reduzierung der Dampfmenge). Das Prinzipschaltbild einer APC-Applikation zeigt, wie die einzelnen Elemente zusammenspielen, um Kosten zu sparen.

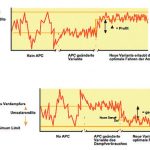

Mit Hilfe des multivariablen Modells, das das dynamische Verhalten der Kolonne wiedergibt, und des darauf abgestimmten Reglers wird in einem ersten Schritt die Varianz einer zu regelnden Größe um ihren Sollwert reduziert. Im Allgemeinen schafft man es, die Standardabweichung um mehr als 50 % zu reduzieren. Finanziell hat man dadurch jedoch noch nicht unbedingt einen Vorteil, auch wenn sich technisch gesehen das ganze System wesentlich stabiler verhält. Durch die kleinere Varianz der zu regelnden Größe ist es nun aber möglich, dichter an die Grenzen des Durchflusses zu fahren, also den Zufluss des Einsatzstoffes zu erhöhen.

Doch um welchen Wert soll dies geschehen? Da es sich ja um ein multivariables System handelt, müssen alle vom Zufluss abhängigen Größen wie Drücke, Temperaturen, Energiezufuhr, Qualitäten auf ihre Grenzen hin untersucht werden. Denn diese Grenzen dürfen natürlich nicht verletzt werden. Aufgrund der vielen Variablen gibt es im Allgemeinen unendlich viele Kombinationen dieser Variablenwerte (innerhalb harter Grenzen), um eine Erhöhung des Zuflusses zu bestimmen.

Ohne Advanced Control werden Bediener von Anlagen der Prozessindustrie sich immer in einem sicheren Bereich bewegen, um nicht zu schnell an Grenzen zu stoßen, die bei Überschreitung eine Gefährdung bedeuten könnten und fast nie finanziell optimal sind, da man zum Beispiel zu viel Energie verbraucht. Jetzt kommt der Optimierer (LP) zum Einsatz, der basierend auf einem statischen Modell und mit Hilfe einer Zielfunktion die optimalen Werte bestimmt, mit denen die Anlage zu fahren ist. Er bestimmt also die Zielwerte für die zu regelnden Größen und auch für die Stellgrößen, indem er die einzelnen Parameter (finanziell) gewichtet. Der Regler übernimmt diese Sollwerte und fährt die zu regelnden Größen mit einer einstellbaren Dynamik auf diese Sollwerte. Der Zufluss kann so auf einen finanziell optimalen Wert gesteigert werden, der dichter an den Grenzen liegt, aber ohne Gefährdung der Anlage und ohne Verletzung aller Randbedingungen. Der finanzielle Vorteil durch die erhöhte Ausbeute lag bei einer speziellen Kolonne bei 2,5 Mio. US $ pro Jahr.

Bei der Reduzierung von Durchsätzen – bedingt durch eine beispielsweise geringere Nachfrage – kann APC natürlich ebenfalls helfen, alle Parameter so einzustellen, dass trotz geringerem Durchsatz eine relativ gute Marge erhalten bleibt. Gerade hier spielt häufig die höchstmögliche Reduzierung des Energieeinsatzes eine entscheidende Rolle. An der gleichen Kolonne wurde dieselbe APC-Technik auf den Pre-Heater angewandt, um durch eine verringerte Dampfzufuhr direkt Energiekosten zu sparen. Die Energiekosteneinsparung lag hier bei 180 000 $ im Jahr.

Drei Regelungsmodelle in einer Lösung

AspenOne V7 Manufacturing and Supply Chain (MSC) von AspenTech beinhaltet als eine ihrer Kernfunktionalitäten aspenOne APC. Das Novum in der aktuellen Version ist die Möglichkeit, Advanced Process Control schneller, effizienter und damit kostengünstiger auch in kleinen Anlagen einsetzen zu können. Eine weitere Verbesserung ist die Auswahlmöglichkeit zwischen drei verschiedenen Reglungsmodellen in einer einzigen Lösung. Die in aspenOne APC integrierte Aspen Control Platform (ACP) bietet Anwendern die Möglichkeit, APC-Applikationen in einer integrierten Umgebung zu erstellen, an Subsysteme anzubinden, zum Laufen zu bringen und generell zu managen. Dabei ermöglicht die Software im Einzelnen:

- Eine einfache Konvertierung von einer Regelungsformulierung zu einer anderen

- Das Erfassen und Archivieren von kontinuierlichen, Batch- und Metadaten an einem Ort

- Modelle auf das prädiktive und regelungstechnische Verhalten zu untersuchen und sie zu sequenzieren und zu optimieren

- Das Anbinden von Modellen an verschiedene Datenquellen

- Das Überwachen und Festhalten von Änderungen während der Instandsetzung

AspenOne APC bietet sowohl technische als auch wirtschaftliche Skalierbarkeit, die mit einer höheren Flexibilität beim Erstellen und Betreiben der modellgestützten Reglungssysteme einhergeht. Darüber hinaus können mit Hilfe der Plattform regelungstechnische Herausforderungen sowohl im linearen als auch im nicht-linearen Bereich mit komplexen Dynamiken gelöst werden – und dies auch bei Anlagengrößen, bei denen sich Advanced Process Control bisher aus wirtschaftlichen Gründen verbot, da die Implementierung zu aufwändig gewesen wäre.

Die einheitliche Umgebung für die drei Regelungsmodelle von AspenTech führt in der neuen Version zu einer verbesserten Regelungsleistung, einer gesteigerten Anwendungseffizienz sowie einem speziellen Handling der Randbedingungen (constraints), was eine maximierte Anlagenauslastung garantiert. Auch die Kombination von linearen und nicht-linearen Regelungspotenzialen ist dabei möglich – ebenso wie das problemlose Konvertieren von einem Modelltyp zum anderen, das ein einfaches Wechseln zwischen den Regelungstechnologien mit sich bringt. Der Aspen Process Controller wird automatisch sowohl das Modell als auch die Reglerkonfiguration und Tuningparameter konvertieren. Es besteht somit keinerlei Notwendigkeit, den Regler manuell zu konvertieren oder gar bei seinem Wiederaufbau bei null anfangen zu müssen.

Der Workflow führt den Anwender durch die einzelnen Abläufe – vom Erstellen über das Testen bis hin zum Verteilen der Regler und der dazugehörigen Applikationen. So können Server, Applikationen und die Datenerfassung von einem System aus gesteuert werden. Darüber hinaus verfügt aspenOne V7 über eine bedienungsfreundliche Oberfläche: Intuitive Drag-and-Drop-Funktionen vereinfachen das erste Konfigurieren und spätere Adaptieren der Lösungen.

Online-Info www.cav.de/1109400

Unsere Webinar-Empfehlung

Die Websession „Wasserstoff in der Chemie – Anlagen, Komponenten, Dienstleistungen“ (hier als Webcast abrufbar) zeigt technische Lösungen auf, die die Herstellung und Handhabung von Wasserstoff in der chemischen Industrie sicher machen und wirtschaftlich gestalten.

Ob effizienter…

Teilen: