Anlagenbetreiber in der chemischen Industrie suchen nach Lösungen, um ihre Produktion an den Marktbedürfnissen auszurichten und gleichzeitig die Rentabilität zu steigern. Neue Technologien in Verbindung mit bewährten Methoden können zu deutlichen Leistungssteigerungen der Anlagen führen. Mit integrierten Lösungen zur Produktionsoptimierung kann der Betreiber die Ausbeute steigern, den Wirkungsgrad in der Produktion erhöhen und den Energieeinsatz reduzieren. Mit einer Modellierung über den gesamten Lebenszyklus hinweg können Planer die Anlage mittels integrierter Prozesse und exakter und skalierbarer Entwürfe auslegen und das physische Anlagenverhalten zum Beispiel in Bezug auf Druck, Flüssigkeitsströme und betriebsbedingte Einschränkungen vorhersagen. Die Scheduler passen das Simulationsmodell der Planung täglich an die Betriebsbedingungen und das Verhalten der einzelnen Prozesseinheiten an, um einen sicheren und reibungslosen Anlagenbetrieb zu gewährleisten. Dabei wird die Verfügbarkeit der Rohstoffe, der Bestand an Zwischenprodukten und Enderzeugnissen sowie die aktuelle Auslastung der Anlage berücksichtigt. Zwischen Planung, Scheduling und Steuerung der verschiedenen Teilprozesse entstehen jedoch Lücken. Mit dynamischen Optimierungstechnologien lassen sich diese Lücken schließen.

Dynamische Optimierungstechnologie

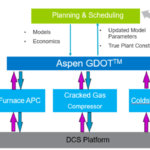

Eine wichtige Komponente der Lösung zur Optimierung von Produktionsprozessen von Aspentech ist die Generic Dynamic Optimisation Technology (GDOT). Aspen GDOT bringt Planungs-, Schedulingziele und Wirtschaftlichkeit mit dem täglichen Anlagenbetrieb in Einklang. Dafür werden mehrere Prozesseinheiten in Echtzeit dynamisch koordiniert. Dadurch wird eine gleichbleibende Produktqualität, höhere Produktivität und mehr Energieeffizienz erzielt. Das Konzept der Online-Optimierung ist nicht neu. Jedoch setzt Aspen GDOT im Vergleich zu früheren Generationen dieser Technologie auf einen einfacheren Modellierungs- und Optimierungsansatz. Dabei werden grundlegende Simulationsmodelle mit dynamischen APC-Modellen kombiniert. Aspen GDOT nutzt den dynamischen Datenabgleich und eine Parameterschätzung für die Prozesskoordinierung. Bei diesem Modellierungsansatz werden Rohmaterial und Qualität kontinuierlich aufeinander abgestimmt und dynamische Modelle aus dem APC-Layer integriert. Das Resultat sind konsistente Modelle sowie die Fähigkeit, Wirtschaftlichkeit und Zielvorgaben zwischen Offline-Planung und Online-Optimierung abzugleichen. Im Gegensatz zu statischen Prozessoptimierungslösungen beinhalten GDOT-Modelle die Dynamik des Systems. Die Software kann Bestände verwalten und kritische Meldungen aus der Anlage nutzen. Die Prozesseinheiten müssen sich auch nicht in

einem stationären Betriebszustand befinden, um eine Optimierung durchzuführen.

Einsatz in der Ethylenproduktion

Es gibt viele Faktoren, die die Rentabilität im gesamten Betriebsablauf schmälern können. In einer Ethylenanlage z. B. legen die Planer die Sollwerte für die einzelnen Cracköfen in Bezug auf langfristige Produktionsziele fest. Diese Vorgaben berücksichtigen nicht die tatsächliche Rohstoffqualität oder die Leistungsfähigkeit der jeweiligen Teilanlagen. Um eine maximale Ethylenproduktion bei minimalen Betriebskosten realisieren zu können, müssen die Betreiber den Blick permanent auf Maßnahmen zur Aufrechterhaltung der Leistungsfähigkeit richten. Durch die Einführung integrierter Optimierungstechnologien können die Leistungsfähigkeit von Anlagen verbessert und Energieeinsparungen von bis zu 15 % erreicht werden. In einer typischen Ethylenanlage konnte mit Advanced Prozess Control (APC) die Ausbeute gesteigert, der Wirkungsgrad erhöht und der Energieeinsatz reduziert werden. Darüber hinaus führte das Ethylenwerk eine integrierte Lösung zur Optimierung von Anlagen von Aspentech ein. Durch die Koordination mehrerer APC-Controller konnte die Gesamtrendite am Standort noch zusätzlich gesteigert werden. Generell bietet die Aspen GDOT verschiedene Vorteile für petrochemische Unternehmen:

- Vorhersage des Anlagenverhaltens auf der Grundlage zuverlässiger Daten und Gewährleistung eines sicheren, kontinuierlichen und effizienten Betriebs

- Höhere Ausbeute je Tonne Einsatzstoff bei geringerem Energieverbrauch je Tonne hergestellter Produkte

- Reibungsloser Betrieb durch Koordination und Abstimmung von Einheiten

- Herstellung von Produkten in konstanter Qualität

- Weniger Energieverbrauch bei der Kälteerzeugung

- Gezielte Verteilung der Rohstoffe an die verfügbaren Cracköfen

- Verbesserung der Gesamtwirtschaftlichkeit der Anlage durch die Koordination von Upstream- und Downstream-Prozessen.

Die Chemie- und Raffineriemärkte sind sehr wettbewerbsintensiv, volatil und schnelllebig. Um ihre Marktposition zu halten, müssen Unternehmen ihre Anlagen und die Produktionskette optimieren. Eine ganze Reihe von Unternehmen setzt Aspen GDOT bereits ein und konnte damit ihre Gesamtausbeute deutlich verbessern.

Suchwort: cav1019aspentech