In allen Bereichen, in denen Rohstoffe gehandhabt werden, sind Wäge- und Dosiersysteme maßgeblich verantwortlich für die Gewährleistung einer hohen Produktqualität. Durch ihre Einbettung in komplexe Produktionsstrukturen und -abläufe werden an sie neben grundlegenden Anforderungen wie Genauigkeit, Eichfähigkeit oder Robustheit zunehmend Forderungen nach der Integration in etablierte Kommunikationsinfrastrukturen gestellt. Daher wurde jetzt für Feldbussysteme das Profibusprofil Weighing & Dosage Devices spezifiziert.

Dr. Thomas Bangemann, Dr. Wolfgang Stripf

Die Integration von Wäge- und Dosiersystemen in Anwendungen erfolgt heute auf proprietäre Weise. Dafür werden die unterschiedlichsten Schnittstellen und Protokolle eingesetzt. Betrachtet man jedoch den Trend in der Automatisierungstechnik, werden immer mehr Feldgeräte und damit auch Wäge- und Dosiersysteme über Feldbusschnittstellen an Steuerungen angebunden. Selbst wenn dort Signale zur Verfügung gestellt werden, so fehlen doch noch einheitliche Softwareschichten (Treiberbausteine), die die Dynamik des jeweiligen Gerätes abwickeln. Beim Einsatz eines Gerätes wird somit in jeder neuen Applikation stets eine erneute Einarbeitung und Softwareentwicklung notwendig.

Der Einsatz eines einheitlichen Buskommunikationsprotokolls allein reicht nicht aus, um die Interoperabilität zwischen den Systemkomponenten zu gewährleisten. Datenstrukturen und optionale Eigenschaften sind einheitlich zu definieren, d. h. Absprachen bezüglich Syntax und Semantik sind zu treffen. Auf applikativer Ebene werden diese Festlegungen in so genannten Applikationsprofilen getroffen.

Mit Profibus steht ein industrielles Kommunikationssystem zur Verfügung, das mit seinen Protokoll- und Profilvarianten den Anforderungen an den Einsatz in unterschiedlichen Branchen gerecht wird. Um auch die Integration von Wäge- und Dosiersystemen in die am Markt weit verbreitete Profibus-Technologie zu gewährleisten, wurde seitens der Profibus-Nutzerorganisation (PNO) der Arbeitskreis Weighing & Dosage Devices ins Leben gerufen. Die Ergebnisse des Arbeitskreises sollen helfen, die Interoperabilität von Systemen unterschiedlicher Hersteller zu gewährleisten und damit Kosten zu sparen.

Effektives Transportmittel

Aktuelle Basis für die effektive Profibus-Kommunikation ist das Profibus-DP-Protokoll. Profibus DP wird meist für die Kommunikation zwischen einem zentralen Gerät (Mono-Master-System) und mehreren verteilten Ein-/Ausgabeeinheiten verwendet. Das bedeutet, dass ein Master-Gerät über Profibus DP mit den verteilten Peripheriegeräten (Slaves) vernetzt ist. Die in klassischer Architektur aufwändige Parallelverkabelung zwischen der SPS und den Geräten der dezentralen Peripherie wird durch eine serielle Busleitung ersetzt, über die ein zyklischer Prozessdatenaustausch erfolgt.

Profibus DP ist der Überbegriff für die drei Protokollstufen DP-V0, DP-V1 und DP-V2. Zunächst wurde DP-V0 für den rein zyklischen Datenverkehr entwickelt. Das rein zyklische DP-Protokoll (DP-V0) ist jedoch nur bedingt für Parametrierzwecke geeignet, da die Kodierung von Parameterinformationen in Nutzdatentelegrammen zu einem hohen Telegramm-Overhead führen würde. Ein Ausweg aus dieser Situation wurde durch die Entwicklung der Stufe DP-V1 realisiert. Mit DP-V1 ist es möglich, parallel zum zyklischen Prozessdatenaustausch azyklisch Telegramme vom gleichen bzw. einem anderen Master zu senden. DP-V2 ist eine Weiterentwicklung, die z. B. Slave-Querverkehr, Slavesynchronität (isochronous mode) oder Download unterstützt.

Darüber hinaus werden in so genannten Profilen Vereinbarungen zwischen Feldgeräte-Herstellern bezüglich des Gerätemodells getroffen. Bisher war es üblich, die Feldgerätefunktionen (z. B. messen, stellen), verbunden mit ihren Variablen und Parametern in Profilen so zu beschreiben, dass auf diese herstellerunabhängig über den Feldbus zugegriffen werden kann. Das dabei zu nutzende Subset des Kommunikationsprotokolls wird ebenfalls festgelegt. Das hier vorgestellte Profil für Wäge- und Dosiersysteme definiert zwar ebenfalls die Art und Weise der Kommunikation zwischen Steuerung und Waage, legt jedoch nicht direkt die Waagenparameter fest. Vielmehr werden die Eigenschaften und Parameter eines Funktionsbausteines beschrieben, der eine Waage in der Steuerung repräsentiert. Somit wird eine einheitliche Programmschnittstelle zur eigentlichen Applikation des Anwenders für Wäge- und Dosiersysteme verschiedenster Hersteller definiert.

Hinsichtlich der Rolle der miteinander kommunizierenden Geräte unterscheidet Profibus Masterstationen (z. B. speicherprogrammierbare Steuerungen, HMI‘s oder PC-basierte Systeme) und Slavestationen (z. B. dezentrale I/O- Systeme, Antriebe, etc.).

Die Eigenschaft eines Gerätes zur Ausübung einer Master- oder Slavefunktion erhält ein Gerät durch Implementierung der jeweiligen Protokollteile. Masterstationen sind gekennzeichnet durch eine aktive Rolle, Slavestationen durch eine passive Rolle bei der Abwicklung von Nachrichtenzyklen.

Einfache Handhabung durch Profilfestlegungen

Interoperabilität und einfache Integrierbarkeit in Steuerungssysteme sind die grundlegenden Ziele der Profildefinition. Voraussetzung für die Interoperabilität der Systeme sind Absprachen über Kommunikationsgeschehen und Parameter. Die Einbindung in ein Steuerungsprogramm hängt in erster Linie von der Wahl der Programmiersprache ab. Heute ist IEC 61131-3 als Programmiersprache für SPSen allgemein akzeptiert. Dem wurde durch die Spezifikation eines Funktionsbausteins (Proxy-FB = Repräsentant für eine Waage) Rechnung getragen, der auf die Profibus-Plattform DP-V1 aufsetzt und der auf unterschiedliche Steuerungen portierbar ist. Durch standardisierte Kommunikations-FB’s und die Verbreitung von IEC 61131-3-Sprachen (vor allem Structured Text) waren die Voraussetzungen für einen derartigen Baustein gegeben. Durch diese Herangehensweise wird eine leichte Portierbarkeit des Funktionsbausteines auf verschiedene Steuerungssysteme gewährleistet.

Der Baustein entkoppelt die protokollspezifischen Eigenschaften des Datentransfers von der Anwendung (Applikation). Der Anwendungsprogrammierer kann sich somit auf die automatisierungstechnische Aufgabenstellung konzentrieren und muss kein Profibus-Spezialist sein.

Innerhalb des Profils werden folgende Funktionalitäten festgelegt:

- Übertragung von Prozesswerten, Befehlen und Parametern

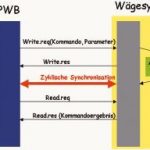

- Synchronisationsmechanismen zwischen PWB (Proxy Weighing Block) und Wäge- und Dosiersystem

- Zerlegen und Zusammensetzen von Datenblöcken

- Flusskontrolle für die sequenzielle Übertragung der zerlegten Datenblöcke / Synchronisation nach einem Fehlerfall

- Behandlung von Übertragungsfehlern auf Anwendungsebene

- Geräteidentifikation

Dabei werden zyklisch Daten wie Netto- und Bruttogewicht sowie Status aus dem Gerät gelesen und Steuerinformationen in das Gerät geschrieben. Befehle wie Tarieren, Nullstellen oder Laden von Grenzwerten werden mit azyklischen Telegrammen übertragen. Informationen über den Abarbeitungszustand eines Befehles werden im zyklischen Telegramm transportiert.

Durch das extrem breite Leistungsspektrum von Wäge- und Dosiersystemen war es erforderlich, das Profil in mehrere Teile aufzuspalten. In Teil a) werden die Gemeinsamkeiten aller Systemklassen festgelegt. Demgegenüber sind in Teil b) die Besonderheiten von Wägesystemen und in Teil c) von Dosiereinrichtungen beschrieben.

Ausblick

Die hier beschriebenen Funktionen basieren auf der aktuellen Arbeitsversion des Profils für Weighing & Dosage Devices. Noch in diesem Jahr wird eine erste Version der Profilteile a) und b) veröffentlicht, Teil c) folgt im nächsten Jahr. Gegenwärtig wird an der Implementierung des SPS-Bausteines sowie mehrerer profilkonformer Waagen gearbeitet. Die ersten Implementierungen werden zur SPS/IPC/Drives in einer Live-Demo auf dem Profibus-Gemeinschaftsstand vorgestellt.

Halle 6, Stand 114

cav 417

Ausführliche Systembeschreibung von Profibus

Profibus-Seminare

Dosierwaagen bei WLW

Waagen und Dosiereinrichtungen für Lager und Betrieb bei www.industrie.de

Unsere Webinar-Empfehlung

Die Websession „Wasserstoff in der Chemie – Anlagen, Komponenten, Dienstleistungen“ (hier als Webcast abrufbar) zeigt technische Lösungen auf, die die Herstellung und Handhabung von Wasserstoff in der chemischen Industrie sicher machen und wirtschaftlich gestalten.

Ob effizienter…

Teilen: