Ein patentiertes Gasmischsystem zur Erreichung von hohen Mischgenauigkeiten bei schwankenden Abnahmemengen ersetzt den Einsatz von Gasgemischen aus Gasflaschen. Dies führt zu großen Kosteneinsparungen bei der Anlageninvestition und den Betriebskosten, insbesondere dann, wenn die entsprechenden Grundgase als Bulkgase bereits vorhanden sind.

Dipl.-Ing. Jörg Koppel und Dipl.-Ing. Jens Grüne

Zunehmende Anforderungen an die Reinheit und Mischgenauigkeit von Gasgemischen in der chemischen Industrie und deren steigende Durchsätze erfordern neue Versorgungssysteme, die diesen Bedürfnissen gerecht werden. Bisher werden Gasgemische für die chemische Industrie beinahe ausschließlich aus Druckgasflaschen geliefert, in denen die erforderlichen Gemische bei den Gaslieferanten gravimetrisch oder über die Partialdrücke eingestellt werden. Anschließend muss jede Gasflasche auf ihre Gemischzusammensetzung und die Gasreinheit hin analysiert werden. Diese Analyseverfahren sind sehr arbeits- und zeitaufwändig. Ist ein Gasgemisch nicht richtig eingestellt worden, kann dieses Gas nur noch verworfen werden. Hiermit erklärt sich auch der relativ hohe Preis dieser Mischgase bezogen auf die reinen Grundgase der Gemischzusammensetzung.

Eine Alternative zu den Gasgemischen aus der Gasflasche bietet die Gasmischung vor Ort. Diese Methode bietet sich besonders dann an, wenn die Grundgase bereits in Großvorlagen als so genannte Bulkgase am Standort vorhanden sind.

Stand der Technik

Die Gasmischanlagen, die bereits auf dem Markt erhältlich sind, funktionieren bislang nur mit hinreichender Genauigkeit bei kons-tanten Abnahmemengen. Außerdem dürfen die Abnahmemengen in der Regel nicht kleiner als 75 % der Maximalauslegungsgröße sein. Andere Arten von Gasmischanlagen arbeiten mit einem Pufferbehälter, der diskontinuierlich mit einer konstanten Mischgasmenge befüllt wird und aus dem das Gasgemisch entnommen werden kann. Diese Gasmischer benötigen große Druckdifferenzen zwischen den Eingangsgasströmen und den austretenden Mischgasströmen, sowie große Volumina für die Pufferbehälter.

Die Fertigungsequipments in der Industrie, die diese Gemische benötigen, laufen selten kontinuierlich. Vielmehr benötigen diese Maschinen in kurzen unregelmäßigen Zeiten entsprechende Gasmengen. Um diesem Umstand Rechnung zu tragen, benötigt man einen Gasmischer, der zwischen 0 und 100 % des Gesamtverbrauches die erforderliche Gasgemischmenge in der geforderten Mischgenauigkeit bereitstellt.

Hierzu ist ein besonderer Gasmischer entwickelt und patentiert worden, der mit Hilfe von Massendurchflussmessern (Mass Flow Meter, MFM) und Massendurchflussreglern (Mass Flow Controller, MFC) das entsprechende Gasgemisch einstellt.

Die Gasmischung mit Hilfe von Massendurchflussmessern/-reglern ist zwar keine Neuerung in der Gasmischtechnik, allerdings ist es bisher noch nicht gelungen, die erforderlichen Mischgenauigkeiten bei schwankenden Abnahmemengen hinreichend genau einzustellen. Die auf dem Markt verfügbaren MFCs und MFMs besitzen eine unzureichende Regelgenauigkeit, um im gesamten Abnahmebereich ein konstantes Mischungsverhältnis zu garantieren. Besonders im unteren 10 %-Bereich sind die Regelgenauigkeiten nicht ausreichend. Zudem haben die Massedurchflussregler bei schwankenden Abnahmemengen eine gewisse Verzögerungszeit, um sich auf einen neuen Volumenstrom einzuregeln. In dieser Einregelphase läuft das Gasmischungsverhältnis üblicherweise aus dem Toleranzbereich.

Anwendungsbeispiel

Zwei Gase sollen zu einem definierten Gasgemisch gemischt werden. Die eine Komponente (Wasserstoff) soll einen kleinen Anteil im Trägergas (Stickstoff) haben (<10 %). Die Mischtoleranzen liegen bei <5 % v. S. Die Abnahmemenge ist schwankend. Das Gasgemisch soll im gesamten ausgelegten Abnahmebereich 0 bis 100 % innerhalb der oben genannten Toleranzen konstant sein.

Der eingesetzte Gasmischer ist ausgelegt für Volumenströme von 0 bis 100 slpm (6,0 Nm3/h). Es können Gemische zwischen 3 und 10 % (Anwendungsfall: 4 %) gemischt werden. Die Mischgenauigkeit liegt bei <5 % v. S. (<0,2 %).

An der Steuerung wird zunächst das prozentuale Überströmverhältnis des Abluftstroms eingestellt (typisch 10 % der Abnahmemenge). Die nicht benötigte Mischgasmenge wird über ein Druckhalteventil in die Abluft geleitet. Der Abluftstrom (überschüssige Mischgasmenge) wird ständig von einem Massedurchflussmesser überwacht und die Einspeise-Mischgasmenge wird bei Über- bzw. Unterschreiten der Abluftstrommenge neu angepasst. Somit können sprunghafte Schwankungen in der Abnahmemenge von 10 % der Mischerkapazität problemlos kompensiert werden. In Abhängigkeit vom Verteilsystem des Anwenders können sprunghafte Anstiege der Verbrauchsmenge auch bis zu 30 % betragen.

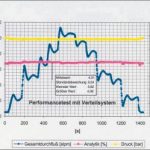

Die außerordentliche Genauigkeit dieser Methode ist im Diagramm dargestellt. Bei einer geforderten Wasserstoff-Konzentration von 4 % in Stickstoff ist der Gesamtabnahmestrom sprunghaft von ca. 4 slpm auf 110 slpm in Schritten von 20 bis 30 slpm verändert worden. Gleichzeitig wurde als Sprungantwort kontinuierlich die Konzentration erfasst. Das Ergebnis: Es sind keine signifikanten Konzentrationsänderungen zu erkennen. Über den gesamten Durchflussbereich liegt die Konzentration immer zwischen 3,82 und 4,09 %. Noch aussagekräftiger ist die Standardabweichung von 0,04, die mit herkömmlichen Mischmethoden nicht erreicht wird. Der Mischgasstrom wird kontinuierlich von einer Analytik überwacht. Zusätzlich wird die rechnerische Mischgröße aus den Ist-Größen der MFC´s ermittelt und als zusätzliche Konzentrationsüberwachung genutzt.

Mischeraufbau

Die Rohrleitungskomponenten des Mischers bestehen aus Edelstahl 316L (1.4404) und alle medienberührten Teile sind elektropoliert (Ra < 0,25 µm). Sie befinden sich in einer geschlossenen Box, mit Lüftungseinlässen am Boden und einer Absaugung oben. Der Mischer wird bei toxischen, brennbaren oder ätzenden Gasen oder Gasgemischen mit einer Gassensorik ausgestattet, wobei es im Gasdetektionsfall zu einer sofortigen Abschaltung des Mischers kommt.

Die elektrischen Bauteile der Steuerung (Siemens S7 300) sind in einer separaten Box neben dem Mischergehäuse angebracht. Die Bedienung ist sehr einfach und erfolgt über einen farbigen Touchscreen.

Es besteht eine Datenübertragung aller relevanten Messgrößen und Alarmmeldungen über eine Profibus-DP-Schnittstelle. Bei Bedarf kann der Gasmischer mit einer USV (Unterbrechungsfreie Stromversorgung) ausgestattet werden.

Der Gasmischer ist geeignet für Anwendungen, die folgende Anforderungen haben:

- Abnahmemengen von 0 bis 100 % der Maximalauslegungsgröße

- Mischgenauigkeit im gesamtem Abnahmebereich konstant

- erforderliche Druckdifferenz zwischen eintretenden Gasströmen und Mischgasdruck beträgt etwa nur 1 bis 2 bar

- Gasgemische mit mehr als 2 Komponenten sind möglich

- hohe Reinheitsanforderungen

Zwei bereits installierte Gasmischer laufen seit etwa 3 Jahren (24h/Tag), ohne dass es in diesem Zeitraum zu Ausfällen des Mischsystems oder zu Verletzungen der geforderten Spezifikation gekommen ist.

cav 424

Wirtschaftlichkeit

Bestehende Flaschengasversorgungsanlagen für Maximalverbräuche von 6 bis 10 Nm3/h (100 bis 166 slpm) bestehen im Regelfall aus drei Gasflaschenschränken mit je zwei Gasflaschen und automatischer Umschaltung. An jedem Gasflaschenschrank ist eine Verteilbox angeschlossen, an der bis zu acht Verbraucher angeschlossen werden können. Ein entsprechendes Mischgassystem, bestehend aus zwei Gasmischern, wobei ein Gasmischer als Redundanz wirkt, hat etwa eine Investitionskostenverringerung von 30 %, ohne allerdings die Kosten für Rohrleitungsmontage zu berücksichtigen, die in beiden Fällen etwa gleich sind. Wird auf einen zweiten Gasmischer verzichtet und die Redundanz beispielsweise mit einem Gasschrank als Back-up realisiert, liegen die Investitionskosten bei etwa 50 % der reinen Gasflaschenversorgung.

Viel interessanter in diesem Zusammenhang sind allerdings die operativen Kosten. Der Gaspreis je Nm3 Mischgas liegt bei der On-site-Gasmischung nur bei etwa 3 % der Kosten für einen Nm3 aus der Gasflasche. Der Service zum Betrieb des Gasmischers beschränkt sich auf regelmäßige Kontrollgänge und einer vierteljährlichen Kontrolle und ggfs. Neukalibrierung des Analysegerätes. Darüber hinaus entfällt der Neubestellvorgang, die Rechnungsbegleichung, der Wareneinlieferungsvorgang, die Lagerhaltung und das Wechseln der Gasflaschen (für unser Beispiel etwa alle 24 Stunden).

Unsere Webinar-Empfehlung

Die Websession „Wasserstoff in der Chemie – Anlagen, Komponenten, Dienstleistungen“ (hier als Webcast abrufbar) zeigt technische Lösungen auf, die die Herstellung und Handhabung von Wasserstoff in der chemischen Industrie sicher machen und wirtschaftlich gestalten.

Ob effizienter…

Teilen: