Für die Rauchgasentschwefelung sind große Mengen an rieselfähigem, gelöschtem Kalk erforderlich. Im Pilsener Heizkraftwerk stellt eine vollautomatische Kalk-Trockenlöschanlage stündlich 3,2 t her. Herzstück der bewährten Anlage ist das Steuerungssystem, das die Kalk- und Wasserzugabe sowie die Transportschnecken regelt.

Dipl.-lng. (FH) Johann Zeilnhofer, Dipl.-Geoök. (Univ.) Christiane Ploetz

Gleichbleibend hohe Qualität zu niedrigen Kosten – das sind die Anforderungen, die Anlagenbetreiber heute an die Herstellung von Kalkhydrat stellen. Je nach Anwendungsbereich (Rauchgasreinigung, Hoch- und Tiefbau, Kläranlagen) stehen unterschiedliche Anforderungen an Blaine-Werte, Schüttdichte, Raumbeständigkeit oder chemische Reaktionsfähigkeit im Vordergrund. Moderne Trockenlöschverfahren bieten den Betreibern die Möglichkeit, Kalkhydrat aus Branntkalk und Wasser selbst in der erforderlichen Menge und Qualität zu produzieren. Sie haben sich als platzsparende Alternative zu Naßlöschverfahren etabliert.

Rieselfähiges Produkt erforderlich

Branntkalk (CaO) reagiert mit Wasser unter Wärmeentwicklung zu Kalkhydrat (Ca(OH)2). Ein Teil des zugegebenen Wassers verdampft aufgrund der Wärmeentwicklung sofort, ein Teil bleibt als Restfeuchte im gelöschten Kalk zurück.

CaO + H2O Þ Ca(OH)2 + Restfeuchte + DH

Wenn dabei nur das für die Reaktion benötigte Wasser zugegeben wird (pro kg Kalk etwa 0,65 bis 0,72 kg Wasser), entsteht ein lockeres, riesel- und lagerfähiges Endprodukt. Die Restfeuchte darf sich dabei nur innerhalb enger Grenzen von 0,3 bis 1,5 Gew-% bewegen. Oberhalb dieses Toleranzbereiches kann sich die Masse im Löschtrog (Naßwalze) oder im nachgeschalteten Vorratssilo festsetzen. Unterhalb des kritischen Wertes steigt die Reaktionstemperatur im Löschtrog über den optimalen Wert von 105 °C an. Der Branntkalk wird in diesem Fall nur unvollständig abgelöscht, und das reagierende Kalkhydrat klebt an den Rührschaufeln im Löschtrog fest (Trockenwalze). Um den Soll-Wert der Restfeuchte zu erreichen, müssen die Zugaben von Kalk und Wasser kontinuierlich aufeinander abgestimmt und nachgeregelt werden. Meß- und Steuergröße für den Prozeß ist die Temperatur im Löschtrog. Bisher erfolgte dieser Regelprozeß vorwiegend manuell und unter ständiger Kontrolle.

Bewährtes Anlagenprinzip

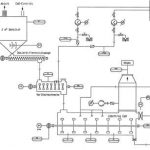

Seit Januar 1998 arbeitet im Heizkraftwerk Pilsen (Abb. 1) eine vollautomatische Kalk-Trockenlöschanlage als wichtiger Bestandteil der Rauchgasreinigung. Mit einer Durchsatzleistung von 3,2 t/h stellt sie im 24-Stunden-Dauerbetrieb aus Branntkalk trockenes, rieselfähiges Kalkhydrat her. Seit Inbetriebnahme der Rauchgasreinigung läuft die Trockenlöschanlage ohne Unterbrechungen.

Die vollautomatische Anlage funktioniert nach dem gleichen Prinzip wie die manuell gesteuerte Version: Über eine Differentialdosierwaage wird Branntkalk aus einem Zwischenbehälter in die Vorlöschschnecke (Abb. 2) befördert. Das Wasser wird dort über zwei Dosierpumpen hinzugefügt und intensiv mit dem Branntkalk vermischt. Die Ablöschreaktion setzt ein, und die Masse wird in den Hauptlöschtrog befördert. Dabei ermöglicht die Trennung der Wasserzufuhr in Haupt- und Regelwasser eine schnelle Nachregulierung der benötigten Wassermenge. Im Hauptlöschtrog bewegen Schaufeln das CaO/Ca(OH)2/H2O-Gemisch bis zum Abklingen der Reaktion. Das fertige Kalkhydrat verläßt durch ein verstellbares Überlaufwehr den Hauptlöschtrog und wird über eine Zellenradschleuse und eine pneumatische Förderanlage in das Kalkhydratsilo gefördert.

Automatische Steuerung

Das Herz der Anlage ist die vollautomatische Steuerung, die über drei Temperaturmeßfühler ständig die Temperatur im Hauptlöschtrog mißt und aus dem Vergleich der Soll- und Ist-Werte die Kalk- und Wasserzugabe sowie die Fördergeschwindigkeit der Transportschnecken nachreguliert. Die für die Ablöschreaktion benötigte Wassermenge ist dabei nicht nur von der eingesetzten Kalkmenge, sondern auch von dessen Qualität abhängig. Verunreinigungen des Naturproduktes Kalk können langsamere Temperaturanstiege während des Löschvorgangs verursachen. Damit besteht die Gefahr einer Überhitzung des Hauptlöschtrogs. Bisher ist es kaum möglich, diese Temperaturverläufe exakt aus der chemischen Analyse des Branntkalks vorherzusagen. Auch künstliche Zusätze zum Kalk oder Verunreinigungen des Löschwassers können den Prozeß beeinflussen. Diesen Unwägbarkeiten mußte auch bei der Konzeption und Parametrierung des Steuerprogrammes Rechnung getragen werden. Besonders hilfreich hat sich hierbei die enge Zusammenarbeit mit einem Kalkwerksbetreiber erwiesen, der seine langjährigen Erfahrungen mit dem Löschverhalten verschiedener Kalke (Naßlöschkurve, t60 und t80-Werte) als Datengrundlage für die Verknüpfung der Regelkreise lieferte. Sämtliche Bestandteile der Anlage können am Monitor per Mausklick angesteuert und die gewünschten Informationen wie Meßwerte und Diagramme abgerufen werden.

Für die Reinigung der anfallenden Brüden wurde eine an den Einsatz in einer Rauchgasreinigung angepaßte Lösung gefunden. Der Kalkwasserdampf wird in einem Turmaufsatz auf der Löschanlage mit Hilfe des Rauchgases überhitzt und sofort auf den Rauchgaswäscher aufgegeben. Damit kann bereits ein erster Reinigungsschritt erfolgen; es fallen praktisch keine Filterrückstände an. Der bei dieser Anlagenkonzeption sonst übliche Brüdenwäscher entfällt komplett.

Ergebnisse aus der Betriebserfahrung

Die Erfahrungen im Kraftwerk Pilsen haben gezeigt, daß die Anlage in jeder Laststufe an- und abgefahren werden kann. Eine Laststufe von 60% hat sich jedoch als sinnvoll erwiesen. Bei der Inbetriebnahme stellt sich die gewünschte Reaktionstemperatur von 105 °C nach ca. 30 Minuten ein. Nach etwa 10 Minuten stabilem Temperaturverlauf kann in Automatikbetrieb geschaltet werden. Damit ergibt sich einschließlich der Zeit für notwendige Wartung und Reinigung ein Zeitaufwand von ca. 2 bis 3 Stunden pro Tag. Im Gegensatz zu einer im 24-Stunden-Schicht betriebenen, manuell gesteuerten Anlage spart die Vollautomatik Zeit und Kosten.

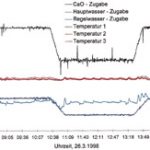

Abbildung 3 zeigt das Meßprotokoll über den Verlauf von Temperatur, Kalk- und Wassermenge über einen Zeitraum von 7 Stunden am 26.3.1998. Nach 25 Minuten Anfahrzeit lief die Anlage zwei Stunden auf Vollast, um danach innerhalb von 15 Minuten von 100% auf 60% Leistung zurückzufahren. Von 10.51 bis 13.30 Uhr lief die Anlage mit 60% Leistung und wurde innerhalb einer Viertelstunde wieder auf Vollast hochgefahren und bis zum Ende der Meßreihe auf diesem Niveau gehalten. Zu Beginn des Anfahrvorgangs stieg die Temperatur im Löschtrog für ca. 2 Minuten auf 120 °C, um sich danach wieder bei 105 °C einzupendeln.

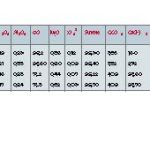

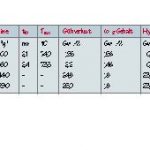

Die Tabellen 1 und 2 zeigen einige chemische und physikalische Analysenwerte von in der Anlage eingesetztem Branntkalk bzw. erzeugtem Kalkhydrat. Der Kalk zeichnet sich durch hohe chemische Reinheit aus. Die niedrigen Blaine-Werte des Kalkhydrats lassen sich dadurch erklären, daß im Anschluß an den Löschvorgang keine Nachsichtung stattgefunden hat.

Einsatzmöglichkeiten

Die Trockenlöschanlage ist so konzipiert, daß sie über einen weiten Durchsatzbereich von 1,5 bis 15 t/h gebaut werden kann. Damit ist sie einerseits für Kalkwerke von Interesse, die Kalkhydrat für unterschiedliche Anwendungen herstellen und das Verfahren automatisieren wollen. Zum anderen ist sie auch in Großanlagen mit hohem Bedarf an Kalkhydrat (ab ca. 5000 Jahrestonnen) sinnvoll, um die Veredelung in der gewünschten Qualität selbst vorzunehmen und damit die Mehrkosten für den Zukauf von Kalkhydrat einzusparen.

Weitere Informationen cav-280

Unsere Webinar-Empfehlung

Membranfiltration ist ein wichtiger Teil der industriellen Wasseraufbereitung, um die gewünschte Wasserqualität zu erreichen. Erfahren Sie mehr über den optimierten Anlagenbetrieb durch den Einsatz passender Ventile und Armaturen.

Teilen: