Wie schafft man es, das aufwendige Handling bei Knetprozessen zu minimieren, die Prozesszeiten zu verkürzen und dazu den Wartungsaufwand zu senken? Die Antwort sind automatisierte Systeme. Dafür müssen aber die geeigneten Maschinen und Komponenten zur Verfügung stehen. Ein Beispiel ist der TurbuKneter von Lödige.

Der Autor: Peter Illing Leiter Mixing and Processing Technology/Drying & Reaction Process Technology, Gebr. Lödige Maschinenbau

Zwischen Mischen, Rühren und Kneten scheinen auf den ersten Blick keine Unterschiede zu bestehen. Und tatsächlich nutzen beide Verfahren typische Produkteigenschaften, um verschiedene Ausgangsstoffe in ein einheitliches Gemenge zu überführen. Der zweite Blick zeigt jedoch: Beim Mischen pulveriger oder granulatähnlicher Komponenten entsteht – beispielsweise in einem Pflugscharmischer – ein mechanisches Wirbelbett. Beim Rühren dagegen werden die Mischungsbestandteile zu homogenen, mithilfe von schnell laufenden Rührsystemen wie Dispersern oder Disolvern zu Dispersionen, Emulsionen und Lösungen vermengt.

Merkmale maschineller Knetverfahren

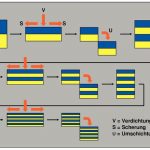

Anders als beim Mischen muss die Anlage beim Kneten permanent zwei Vorgänge parallel leisten, nämlich Verdichten und Umschichten. Beide bewirken ständig hohe Scherkräfte, sodass sich die Komponenten mit der Zeit zur gewünschten homogenen plastischen Masse vereinen. Bei diesem Ablauf wird, abhängig von den Produkteigenschaften und Betriebsparametern, viel Wärme erzeugt, die über Kühlsysteme abgeführt werden muss. Aufgrund des dreidimensionalen Produktraums läuft parallel dazu permanent ein weiterer Prozess ab: die Teilung der Masse. Dabei ist es unbedingt notwendig, dass die Knetwerkzeuge den gesamten Raum möglichst lückenlos ausfüllen, damit kein Totraum entsteht. Moderne Knetsysteme müssen zudem in der Lage sein, eine möglichst große Bandbreite von Endprodukten mit verschiedenen Viskositäten herzustellen.

In diesem Zusammenhang ist der Viskositätswert nicht der einzige Faktor, um die Fließfähigkeit der Komponenten bzw. Produkte zu beschreiben. Grundsätzlich kann die Viskosität plastischer Massen von knapp oberhalb der Fließfähigkeit bis zum festen Zustand reichen. Ob allerdings ein Stoff flüssig, pastös oder plastisch auftritt, hängt auch von seinen rheologischen Eigenschaften ab. So sind thixotrope Mischungen im Ruhezustand plastisch. Werden sie bewegt, bildet sich eine fließfähige Masse. Latente Gemenge verhalten sich genau umgekehrt.

Vor diesem Hintergrund wird deutlich, wie komplex sich die Beherrschung der Prozessparameter beim industriellen Kneten darstellt. Herkömmliche Knetsysteme arbeiten deshalb meist im Chargenbetrieb, was die Prozessführung vereinfacht. Sehr verbreitet sind dabei zweiwellige Knetsysteme wie Doppel-Z-, Sigma- oder Innen-Kneter. Allerdings haben diese Maschinen auch entscheidende Nachteile: Sie machen den Produktionsprozess bedienungs- und wartungsintensiv. So erfolgt die Entleerung meist über technisch aufwendige Kippsysteme. Anhaftende Reste müssen manuell entfernt werden, oft sogar in Verbindung mit potenziell schädlichen Dämpfen.

Einwelliges Knetsystem

Der TurbuKneter basiert auf einer einwelligen Konstruktion mit speziell geformten und angeordneten Knetwerkzeugen. Genau angepasst an den platzsparenden, zylinderförmigen Produktraum, entfachen sie enorme Scherkräfte und verhindern gleichzeitig jeglichen Totraum. Stoffreste können so nicht an den Produkt-raumwänden anhaften. Die Konstruktion ermöglicht außerdem feste Anschlüsse für Temperierung sowie für Befüllung und Entleerung. Die Folge: über 50 % höhere nutzbare Füllgrade gegenüber herkömmlichen Lösungen. Da zudem das aufwendige Entleeren über eine Kippvorrichtung entfällt, ist auch kein arbeitsintensives händisches Abspachteln von Stoffresten mehr nötig. Auch auf komplexe Antriebseinheiten und hydraulische Abläufe kann verzichtet werden. Eine Reinigung des Knetsystems lässt sich komplett automatisiert durchführen. Die hohe Antriebsleistung des einwelligen TurbuKneter verkürzt die Prozesszeiten zusätzlich.

Darüber hinaus ist die Maschine leicht zu bedienen und benötigt im laufenden Betrieb praktisch kein Personal. Das reduziert die Chargenzeiten wesentlich und bedeutet weit weniger Verschleiß und Wartungsintensität. So besitzt das System ganze zwei Lager und Dichtstellen. Großzügig dimensionierte Befüll- und Entleerungssysteme garantieren störungsfreie Produktabläufe.

Vielfältige Einsatzmöglichkeiten

Lödige liefert den TurbuKneter für verschiedene Volumina bis zu 5000 l. Mit ihm lassen sich Produkte höchst unterschiedlicher Viskositäten erzeugen. Typische Anwendungen sind: Salzmahlung (Modifizierung von Pigmenten), Flushen von Pigmenten, Herstellung von Pigmentpräparationen und polymergebundenen Druckfarben, Kitte, Dichtungs- und Spachtelmassen, hochviskose Dispersionen, BMC-Massen, Hotmelts, Polymerbitumenmassen, Lebens- und Genussmittel. Entsprechend vielfältig sind die Einsatzmöglichkeiten in vielen Industrieanwendungen. Lödige bietet den TurbuKneter sowohl als Einzellösung als auch in einem verfahrenstechnischen Gesamtkonzept an. Dieses kombiniert hauseigene Mischer, Trockner und Reaktoren. Ziel ist es, speziell für die individuellen Anforderungen vor Ort stimmige, übergreifende Lösungen für chargenbasierte und kontinuierliche Betriebsweisen zu schaffen. Mit seiner hochautomatisierten Funktionsweise bietet der TurbuKneter dabei eine einfach bedienbare Alternative zu den sonst üblichen zweiwelligen Knetsystemen im Chargenbetrieb. Der Hochleistungskneter erzeugt ein breites Spektrum an Viskositäten und ist somit für viele Branchen interessant. Seine zylinderförmige, platzsparende Ausführung mit fein abgestimmten Knetwerkzeugen sorgt für optimale Produktergebnisse. Arbeitsaufwendige Abläufe beim Entleeren entfallen. Zusammen mit dem leistungsstarken Antrieb verkürzen sich die Prozesszeiten deutlich. Der Verzicht auf komplizierte Antriebstechnik und Kipphydraulik wirkt sich positiv auf den Wartungsaufwand und die Lebensdauer aus. Neben den Vorteilen beim Faktor Zeit bietet der TurbuKneter somit auch Kostenvorteile bei Personalaufwand, Wartung und Verschleiß.

prozesstechnik-online.de/cav0112420

Unsere Webinar-Empfehlung

Die Websession „Wasserstoff in der Chemie – Anlagen, Komponenten, Dienstleistungen“ (hier als Webcast abrufbar) zeigt technische Lösungen auf, die die Herstellung und Handhabung von Wasserstoff in der chemischen Industrie sicher machen und wirtschaftlich gestalten.

Ob effizienter…

Teilen: