Neben Qualitäts-, Sicherheits- und Umweltaspekten sind insbesondere Energie-kostenbetrachtungen bei der Installation und dem Betrieb von Druckluftanlagen unerlässlich. Dies gilt nicht nur für die Kompressoren als Drucklufterzeuger, sondern für alle Komponenten im Druckluftnetz. 70 bis 75 % der Gesamtbetriebskosten einer Druckluftstation sind Energiekosten, hier liegt das Potenzial der Zukunft. Atlas Copco bietet daher Audits für die Druckluftversorgung an und sorgt für bedarfsgerechte Lösungen.

Druckluft ist in chemischen Produktionsstätten für zahlreiche Abläufe und Verfahren ein unverzichtbarer Energieträger. Sie wird zum Beispiel als Instrumentenluft für die exakte Steuerung hochsensibler Prozesse eingesetzt und hilft als Förderluft, die Produktionsmaschinen kontinuierlich mit Rohstoffen zu versorgen, aber auch das Fertigprodukt in Lagersilos zu transportieren. Auch in der Wassertechnik oder für Fermentationszwecke wird Druckluft wirkungsvoll als Reaktionsstoff eingesetzt. Weiterhin sorgt sie als Speicherluft in Behältern, Prozesse bei Ausfall der Versorgung kontrolliert herunterzufahren.

Druckluft steht jedoch nicht als Naturprodukt zur Verfügung. Sie muss möglichst flexibel und bedarfsgerecht erzeugt werden, um wirtschaftlich zu sein. Flexibel, um sich ständig schwankendem Druckluftbedarf optimal anzupassen, bedarfsgerecht im Hinblick auf Druck und Druckluftqualität.

Über den Tag, die Woche, den Monat gesehen, schwankt der tatsächliche Druckluftbedarf mehr oder weniger. Herkömmliche Kompressoren, wie sie in vielen Druckluftstationen noch zu finden sind, können sich diesen Bedarfsschwankungen nur unvollkommen durch Volllast-Leerlauf-Regelung anpassen. Diese Regelung benötigt immer zwei Schaltpunkte, nämlich den unteren Belastungsdruck, bei dem der Kompressor mit der Luftförderung beginnt, und den oberen Entlastungsdruck, von wo aus er in den Leerlauf wechselt. Diese Regeldifferenz von min. 0,5 bis 1 bar und mehr bedeutet aber einen beträchtlichen zusätzlichen Energiebedarf für die gesamte Druckluftstation. Wesentlich gravierender sind jedoch die unvermeidbaren Leerlaufzeiten, in denen bei 20 bis 25 % Energiebedarf keine Druckluft gefördert wird.

Innovative drehzahlgeregelte Kompressoren dagegen passen ihren Volumenstrom dem tatsächlichen Verbrauchsprofil immer optimal an und halten dadurch den gewünschten Betriebsdruck konstant. Ihr Energieeinsparpotenzial ergibt sich im Wesentlichen aus den vernachlässigbaren Leerlaufzeiten, die durch unbegrenzte Motorstarts bei sehr niedrigem Anlaufstrom möglich sind.

Atlas Copco bietet Audits für die Druckluftversorgung an. Hierbei wird neben der Erfassung des tatsächlichen Verbrauchsprofils auch die Ist-Situation der Anlage analysiert. Mit einer Simulation werden aus dem Lieferprogramm verschiedene Maschinenkonfigurationen unter Einbeziehung von drehzahlgeregelten Kompressoren untersucht und die Ersparnis dargestellt. Aufgrund der vielen Analysen, die von den Atlas-Copco-Mitarbeitern erstellt wurden, haben sich für alle Kompressorstationen realistische Energieeinsparungen von 15 bis 20 % ergeben. Im Labor wurden ein Kompressor mit einer Volllast-Leerlauf-Regelung und ein Kompressor mit einer Drehzahlregelung bei gleichem Lastprofil verglichen. Für den drehzahlgeregelten Kompressor ergab sich eine Senkung der benötigten Energie von 35 %.

Die Energiekosten im Fokus

Da mit steigendem Betriebsdruck der Energiebedarf für die Drucklufterzeugung zunimmt, ist dieser auf kleinstmöglichem Niveau zu halten. Druckverluste jeglicher Art sind aus energetischen Gründen zu vermeiden.

Neben der bereits erwähnten Regeldifferenz der Volllast-Leerlauf-Regelung sind es im Wesentlichen Druckverluste in den Rohrleitungen des Druckluftnetzes und der Aufbereitungskomponenten, die es zu minimieren gilt. Eine Druckreduzierung um 0,5 bis 1 bar würde bereits eine Energieeinsparung für die gesamte Druckluftstation von drei bis sieben Prozent bringen. Das von Atlas Copco angebotene Audit prüft auch, ob die Dimensionierung der Komponenten der jetzigen Erzeugungssituation gerecht wird. Oft werden zu den vorhandenen Aufbereitungskomponenten zusätzliche Kompressoren gestellt, um einen zusätzlichen Druckluftbedarf abzudecken. Letztlich wird auch das Leitungsnetz untersucht, ob der Druckabfall in den vorgegebenen Idealwerten liegt. Ein weiterer Betrachtungspunkt ist die Druckluftaufbereitung. Sind die installierten Filter und Trocknungsanlagen wirklich notwendig, und kann durch eine Nachrüstung einer beladungsabhängigen Steuerung an einem Adsorptionstrockner der Energiebedarf evtl. gesenkt werden?

Ölfrei ist nicht gleich ölfrei

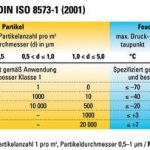

Die Druckluftqualität wird nach ISO 8573-1 bestimmt. Im Jahre 2001 wurde die ISO-Norm überarbeitet und den am Markt herrschenden Tendenzen angepasst. So wurde die Klasse 0 eingeführt, worin die Betreiber von Druckluftanlagen und die Lieferanten einen zu gewährleistenden Wert vereinbaren können, der im Wertebereich der Klasse 1 liegen muss.

Denn die Klasse 1 deckt zwar den qualitativen Wert für den Ölgehalt von 0 bis 0,01 mg/m³ ab, aber der Anwender hat nur ein Anrecht auf den Maximalwert dieser Klasse, nämlich 0,01 mg/m³. Es nützt dem Betreiber einer Druckluftanlage also nichts, wenn die Klasse 1 bei 0 mg/m³ Ölgehalt beginnt. Aus diesem Grunde wurde die Klasse 0 eingeführt, die nun ermöglicht, jeden Wert der Klasse 1 zum Gewährleistungswert zu machen. Die Klasse 0 besagt nicht, dass der Ölgehalt gleich den qualitativen Wert 0 mg/m³ haben muss. Es ist ein vereinbarter Wert zwischen dem Besteller und dem Lieferanten. Atlas Copco hat ölfrei verdichtende Kompressoren unterschiedlichster Technologien im Produktprogramm. Im Jahre 2006 wurden die zweistufigen Schraubenkompressoren der ZT/ZR-Baureihe durch den TÜV Rheinland auf den Ölgehalt der erzeugten Druckluft untersucht, wobei die Kompressoren nicht in einem Labor, sondern in einer industriellen Umgebung standen und die dort herrschende Umgebungsluft verdichteten. Der TÜV Rheinland hat in einer Messreihe den Ölgehalt bei unterschiedlichen Temperaturen und Drücken gemessen und festgestellt, dass der Ölgehalt unterhalb der Nachweisgrenze blieb.

In diesem Jahr wurden nun die gleichen Versuchsreihen auch für die zwei- und dreistufigen ZH-Turbokompressoren, die zweistufigen ZT/ZR-Drehzahnkompressoren, die SF-Scrollkompressoren, die AQ-Schraubenkompressoren mit Wassereinspritzung sowie für die Mietmaschinen der PT- und PN-Schraubenkompressoren-Baureihe durchgeführt, und wieder blieb der Ölgehalt unterhalb der Nachweisgrenze.

Neben der eindeutigen Eliminierung des Sicherheitsrisikos durch den Einsatz dieser zertifizierten Kompressoren für die Erzeugung von ölfreier Druckluft ergibt sich auch ein wirtschaftlicher Vorteil, da Druckverluste durch nachträgliche Druckluftaufbereitungskomponenten gar nicht erst entstehen.

cav 441

Mehr zu AirScan

Effiziente Druckluft – eine Initiative der Schweiz

Unsere Whitepaper-Empfehlung

Neuen, klimafreundliche Wasserstoffwirtschaft

Teilen: