Viele Stoffe müssen zur Weiterverarbeitung oder Anwendung in gemahlener Form vorliegen. Manche dieser Produkte lassen sich aber nicht problemlos zerkleinern, da sie sich zäh und elastisch verhalten. Dazu gehören Thermoplaste, Elastomere, Wachse, Lackzusatzstoffe aber auch einige Metalle. Darüber hinaus besteht die Gefahr von Oxidationen bis hin zur Staubexplosion. Das Kaltmahlen löst diese Probleme. Dabei werden die zu mahlenden Stoffe mit tiefkaltem flüssigem Stickstoff oder Kohlendioxid abgekühlt und versprödet.

Oliver Dietrich, Rudolf Kaps

Um bei zähen und elastischen Materialien gleichzeitig besonders hohe Kornfeinheiten und Durchsatzleistungen zu erzielen, werden an das Mahlverfahren hohe Anforderungen gestellt. Dabei ist es erforderlich, das zu bearbeitende Aufgabegut einerseits mit einem starken Kältemittel bis auf den Glaspunkt abzukühlen und damit zu verspröden und andererseits den Prozess bei hohen Beanspruchungsgeschwindigkeiten und kurzer Beanspruchungsdauer ablaufen zu lassen. Der Grund hierfür ist das viskoelastische Materialverhalten einiger Kunststoffe.

Für die Zerkleinerung ist der erforderliche Energieeintrag, der bis zum Erreichen des Bruchs (B) aufzuwenden ist, von großer Bedeutung. Er entspricht gerade der Größe der Fläche unter der s-e-Kurve. Dieser Zusammenhang ist vereinfacht in Bild 1 dargestellt. Liegt die erforderliche Bruchspannung sB eines spröden Werkstoffes auch über dem eines elastischen Werkstoffes, so ist die erforderliche Zerkleinerungsarbeit dennoch deutlich geringer.

In der Praxis bedeutet dies: Werden elastische Werkstoffe mittels tiefkaltem flüssigem Stickstoff oder Trockeneis (CO2) versprödet, können Prallmühlen bis zu zwei- bis dreifach höhere Durchsatzleistungen erzielen.

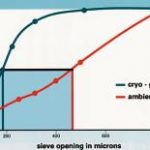

Dabei werden auch höhere Kornfeinheiten erreicht. Als Beispiel zeigt Bild 2 die Korngrößenverteilungen eines SBR/NR-Gummigranulates, das durch eine Prallmühle zerkleinert wurde. Die Grafik stellt den direkten Vergleich der Mahlergebnisse einer Cryogen-Mahlung mit der einer Warmmahlung dar. Hier konnte z. B. der D50-Wert von ca. 480 µm auf 180 µm verbessert werden. Der Stickstoffbedarf liegt je nach Mahlverfahren bei 0,7 bis 1,2 kg/kgProdukt.

Versuche im Technikum

Seit März 2005 betreibt die Messer-Gruppe wieder ein neues Technikum. Wie schon am alten Standort, können hier qualifizierte Mustermahlungen unter Einsatz von flüssigem Stickstoff durchgeführt werden (Bild 3). Alle Mahlparameter wie Durchsatzleistung, Strom- und Stickstoffbedarf sowie die Korngrößenverteilung werden gemessen, ausgewertet und dem Anwender zur Verfügung gestellt. Zur Herstellung besonders hoher Kornfeinheiten wurde eine gegenläufige Stiftmühle von Hosokawa Alpine installiert (Bild 4). Der konstruktive Aufbau der Mühle 160 C verhindert Produktansätze und sorgt für ein störungsfreies, kontinuierliches Mahlen. Hier kann mit einer Stiftscheibendrehzahl von 16 500 min-1 gehäuseseitig und einer Stiftscheibendrehzahl von 12 000 min-1 türseitig eine relative Umfangsgeschwindigkeit von 235 m/s erreicht werden. Die Mühle arbeitet im Temperaturbereich mit bis zu -80 °C am Mühlenaustritt. Abhängig vom Produkt erreicht die 160 C Durchsatzleistungen zwischen 5 und 150 kgProdukt/h im Feinheitsbereich zwischen 20 bis 800 µm. Das mit der Mühle erzeugte Feingut zeichnet sich aufgrund der kubischen Form und der glatten Oberfläche der Partikel durch eine ausgezeichnete Rieselfähigkeit aus. Die Maschinen dieser gegenläufigen Stiftmühle sind in Größen von 160 C bis 1120 CW (160 bis 1120 mm Mahlscheibendurchmesser) im Einsatz.

Kryogenes Equipment

Die Mühle ist mit dem erforderlichen kryogenen Equipment von Messer ausgestattet. Hierzu gehören ein vakuumisolierter Stickstofftank, vakuumisolierte Rohrleitungen und Schläuche, eine kryogene Regelventileinheit zur exakten Dosierung des benötigten Stickstoffs, ein Wirbelschneckenkühler zur Abkühlung der zu mahlenden Granulate und eine Temperatursteuerung. Bei Bedarf lässt sich die Temperatur mit flüssigem Stickstoff sogar bis auf -196 °C absenken. Dies kann z. B. bei besonders kaltzähen Materialien erforderlich sein. Zur genauen Ermittlung des Stickstoffbedarfs wird während einer Messfahrt auf einen speziell ausgestatteten vakuumisolierten Stickstofftank umgeschaltet. Das Gewicht des entnommenen Kältemittels kann hier gemessen werden, da dieser Tank auf einer präzisen Wägeeinrichtung steht.

Der gesamte Anlagenaufbau im Versuchstechnikum von Messer dient als Referenz, da er einer Produktionsanlage entspricht. Die hier erzielten Ergebnisse sind auch gerade deswegen besonders interessant, weil sie sich auf großtechnische Produktionen übertragen lassen. Dies ermöglicht neben der reinen Mahlmusterherstellung zusätzlich auch eine Abschätzung der Herstellungskosten unter Produktionsbedingungen sowie ein Vergleich zu anderen Mahlverfahren.

Darüber hinaus ist eine Schneidmühle, die ebenfalls mit kryogener Mühlenkühlung ausgestattet werden kann, zur Vorzerkleinerung der Produkte und ein Taumelsieb zur Klassierung des Mahlgutes im Kaltmahltechnikum vorhanden.

Empfiehlt sich der Einsatz einer anderen Mühlentechnik, so kann auch dieser Bereich abgedeckt werden, indem auf eine große Anzahl von Anlagen wie Mahlscheiben-, Rotor-, Stift-, Schneid- und Universalmühlen zurückgegriffen werden kann. Für Versuche beim Anwender steht das erforderliche kryogene Equipment zur Verfügung.

Auch bereits bestehende Mühlen beim Anwender lassen sich optimieren. Für die Durchführung von Versuchen auf diesen Anlagen vor Ort können Granulatkühler, Stickstoffregelarmaturen und die Temperatursteuerung gestellt werden. Dabei wird in Zusammenarbeit mit dem Anwender die Anlage aufgebaut und die Versuche durchgeführt und bewertet.

Fazit

Mit dem Kaltmahl-Verfahren werden besonders hohe Kornfeinheiten bei gleichzeitiger Erhaltung der Produktqualität erzielt. Zusätzlich wird die Mühlendurchsatzleistung deutlich gesteigert. Insbesondere verhindert das Kühlen des Mahlvorgangs mit kryogenen Gasen bei wärmeempfindlichen Stoffen einen Temperaturanstieg, der durch die Umsetzung der elektrischen Energie der Mühlenmotoren entsteht. Dadurch wird ein Verschmelzen und Verkleben des Mahlguts ausgeschlossen.

cav 444

Anlagen und Systeme zur Zerkleinerung

Kompetenzzentrum Kaltmahlen

Unsere Webinar-Empfehlung

Die Websession „Wasserstoff in der Chemie – Anlagen, Komponenten, Dienstleistungen“ (hier als Webcast abrufbar) zeigt technische Lösungen auf, die die Herstellung und Handhabung von Wasserstoff in der chemischen Industrie sicher machen und wirtschaftlich gestalten.

Ob effizienter…

Teilen: