Jedes technische Gerät beginnt mit dem Tage seiner Installation zu altern. Temperaturschwankungen, Vibrationen, aggressive Prozessmedien und andere Einflüsse nagen an Mess- und Stellgeräten, Motoren und Pumpen, die in einer Produktionsanlage installiert sind. Das Wissen über den Grad der Alterung, besser noch die Kenntnis über den voraussichtlichen Zeitpunkt des Ausfalls, sind für den Betreiber einer Produktionsanlage von strategischer Bedeutung. Die vorausschauende Wartung mit intelligenten Feldgeräten und Asset-Management-Software leistet hier wertvolle Dienste.

Als der Begriff Asset Management am Ende der 90er Jahre über die Prozessindustrie hinwegrollte, gingen die Meinungen darüber, was das denn sei, weit auseinander. Vom reinen Parametrieren von Messgeräten und Sensoren über die Einbindung von Stellgeräten oder Maschinen wie Pumpen und Turbinen wurde alles diskutiert. Heute verbreitet sich langsam die Überzeugung, dass Asset Management nicht nur für die Instandhaltung von Interesse ist, die laut VCI ganze 3,4 % der Kosten in einem Chemieunternehmen ausmacht. Es geht vielmehr um produktionstechnische Fragen wie: „Kann ich diesen Batch noch starten, ohne vorher eine zentrale Pumpe repariert zu haben?“ Denn die Herausforderung an jeden Betriebsleiter ist, aus seiner Anlage mehr Durchsatz, mehr Qualität und mehr Verfügbarkeit herauszuholen und das bei geringeren Kosten und weniger Personal. Dabei stecken gerade in der Verfügbarkeit die größten Unsicherheiten, denn im Quotienten aus aktueller Betriebszeit zu möglicher Betriebszeit ist nur die mögliche Betriebszeit kalkulierbar. Die aktuelle Betriebszeit wird beeinflusst von den ungeplanten Stillständen durch den Ausfall von Anlagen, Ausrüstungen und von der Fehlersuche. Gerade bei den ungeplanten Stillständen leistet die vorausschauende Wartung mit intelligenten Feldgeräten und Asset-Management-Software wie der AMS Suite von Emerson wertvolle Dienste. Sie weist den Weg zum Fehler, der nicht mehr zeitintensiv gesucht werden muss, sondern mit Ort und Grund genau lokalisiert werden kann.

Zuverlässige Diagnose

Die traditionelle Vorgehensweise der Wartungsabteilung war bisher stets reaktiv (ein Fehler tritt auf, ein Gerät fällt aus und dieses Gerät wird instand gesetzt) oder präventiv (alle Geräte in der Anlage werden regelmäßig überprüft und bei Bedarf instand gesetzt), häufig auch eine Kombination dieser beiden Methoden. Allerdings hat die Industrie andere Vorstellungen: „Unsere Vision ist die Anlage, die produziert, und die sich selbst meldet, wenn Instandhaltungsmaßnahmen notwendig werden,“ fordert der Mitarbeiter eines großen deutschen Chemieunternehmens. Die Anwender erwarten, dass die Diagnoseinformationen zuverlässig und eindeutig sind sowie zeitnah und am richtigen Ort zur Verfügung stehen. Hierzu hat die Namur kategorisierte Statussignale empfohlen (NE 107), die neben der Datenintegrität auch Funktionskontrolle, Wartungsbedarf und Ausfall anzeigen.

In der Praxis erfolgt das so, dass ein Feldgerät den Fehler einer bestimmten Kategorie anzeigt. Die Kategorie ist auch dafür verantwortlich, ob eine Diagnoseinformation dem Bediener oder direkt dem Wartungspersonal in der Werkstatt zugeleitet wird. Denn solange das Feldgerät noch funktionsfähig ist, benötigt der Bediener keine Information, beispielsweise über eine Abnutzung, die den Betrieb nicht beeinträchtigt und beim nächsten geplanten Wartungseinsatz behoben werden kann. Um die Informationen zu erhalten, muss eine durchgängige Kommunikation vom Feldgerät zum Bedienplatz des PLS und zum PC in der Werkstatt gewährleistet sein (Bild 1). Die Kommunikation benötigt aber keinen Feldbus. Auch mit einem 4…20-mA-Signal und dem Hart-Protokoll können alle Diagnoseinformationen aus dem Gerät oder über den Prozess in einer Asset-Management-Software wie der AMS Suite erfasst und bewertet werden. Eine Datenbank mit allen vorhergegangenen Testresultaten, Meldungen und Alarmen sorgt dafür, dass für jedes Gerät und für jede Maschine im Feld eine kontinuierliche Historie existiert, um Veränderungen über die Zeit feststellen zu können. So werden in dieser Datenbank beispielsweise für Druck-, Durchfluss, Massedurchfluss- und Temperaturmessgeräte alle Fehler in der Elektronik, im Sensor und bei der Konfiguration, für Analysegeräte die Alterung der Elektrode und die Belegung oder Vergiftung der Referenzelektrode sowie für Stellgeräte die Anzahl der Stellzyklen, Abweichungen der Stellwege, Sprungantwortzeiten und die Antriebssignale festgehalten. Mit den historischen und den aktuellen Daten können die Applikationen der AMS Suite Veränderungen zum Grundzustand feststellen und das Verletzen von Grenzwerten, die der Anwender selbst setzen kann, melden. Einige Beispiele aus der Praxis sollen diese Funktionalität zeigen.

Beispiele aus der Messtechnik

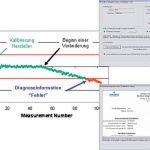

Ein Micro-Motion-Massedurchflusssystem in Coriolis-Technologie erkennt nicht nur das Überschreiten der Elektroniktemperatur oder den Ausfall einer Sensorspule, es erkennt auch schleichende Fehler wie Erosion oder Korrosion an den Messrohren, falls solche Effekte applikationsbedingt oder durch Prozessstörungen aufgetreten sind. Mit der integrierten Systemverifizierung wird die strukturelle Integrität erfasst und es lässt sich verifizieren, ob das System noch innerhalb der Spezifikation arbeitet, oder ob es aus der Rohrleitung ausgebaut werden muss (Bild 2). Damit wird die vorausschauende Wartung wesentlich effektiver und auch bei der Fehlersuche lässt sich wertvolle Zeit gewinnen. Ein weiteres Beispiel sind Schwallströmung, Gasblasen oder teilgefüllte Messrohre. Konventionelle Systeme können unter diesen instabilen Bedingungen keinen zuverlässigen Messwert liefern und zeigen eine Störung an. Elite-Systeme von Micro Motion können auch hier einen Messwert liefern, geben aber gleichzeitig eine Warnmeldung heraus, die auf instabile Prozessbedingungen hinweist. Da die regelmäßige Überprüfung der Impulsleitungen bei Differenzdruckmessungen aufwendig ist, wäre es wünschenswert, dass das Gerät diesen Fehler automatisch erkennt und meldet. Im Fall des Rosemount 3051S dient die Frequenzmustererkennung als Grundlage zum Erkennen verstopfter Impulsleitungen, das Prozessrauschen wird also zu einer wertvollen Information für den Bediener und das Wartungspersonal (Bild 3). Diese Art der Diagnose ist selbstlernend, nach nur 2 min im Lernmodus geht das System automatisch in den Messmodus über. Doch nicht nur verstopfte Impulsleitungen werden erkannt, sondern auch beim Über- oder Unterschreiten von Grenzwerten wird eine Meldung oder ein Alarm mit Zeitstempel ausgegeben. Zusätzlich zum verletzten Grenzwert wird angezeigt, wann und wie lange er verletzt wurde und wie lange der Messumformer im Einsatz ist.

Bei Temperaturmessungen sind zwei Fehler besonders kritisch: Thermoelement-Alterung und Sensordrift. Beim 3144P muss nicht mehr manuell der Widerstand gemessen werden, um Alterungseffekte zu erkennen, das Gerät überwacht kontinuierlich den Widerstand des Thermoelementes und gibt eine Meldung aus, wenn es einen Zustand erreicht hat, in dem eine zuverlässige Temperaturmessung nicht mehr gewährleitstet ist. Auch die Sensordrift erkennt und meldet das Gerät automatisch (Bild 4). Hierzu wird mit zwei Sensoren die Temperaturdifferenz überwacht und eine Warnung oder ein Alarm ausgegeben, wenn die Toleranzgrenze überschritten wird.

Beispiele für Stellgeräte

Stellgeräte besitzen viele bewegliche Teile und bedürfen daher besonderer Aufmerksamkeit. Aus diesem Grund ist ihre Selbstdiagnosefunktion komplex und intensiv. Von der Steuerluft bis zur Anzahl Zyklen, die die Spindel durchlaufen hat, sind an einem Stellgerät viele Sensoren angebracht, die Wege, Drücke und Temperaturen überwachen, mit den vorgegebenen Grenzwerten vergleichen und bei Bedarf eine Störung melden. Besonders wichtig wird diese Selbstüberwachung bei Stellgeräten, die in sicherheitstechnischen Funktionen eingesetzt sind. Obwohl diese Armaturen wahrscheinlich die am wenigsten benutzten in der Anlage sind, müssen sie funktionieren, wenn sie gebraucht werden. Dies ist wahrscheinlich nicht der Fall, wenn sie ein- oder zweimal im Jahr getestet werden. Mit PlantWeb Smart SIS finden in kurzen Intervallen Funktionstests mit dem Partial Stroke Test statt. Dabei wird das Ventil nur ganz wenig bewegt, bei dieser kurzen Fahrt werden Luftdruck, Reibung und alle anderen relevanten Parameter überprüft, um den Zustand des Stellgerätes zu bestimmen.

Halle 7, Stand A10

cav 400

Mehr zur Asset-Optimierung

Intelligente Messgeräte

Global User Exchange

Namur Information 1-2006

Namur-Empfehlungen

Unsere Webinar-Empfehlung

Die Websession „Wasserstoff in der Chemie – Anlagen, Komponenten, Dienstleistungen“ (hier als Webcast abrufbar) zeigt technische Lösungen auf, die die Herstellung und Handhabung von Wasserstoff in der chemischen Industrie sicher machen und wirtschaftlich gestalten.

Ob effizienter…

Teilen: