Mit der Einführung eines neuen Prozessleitsystems sind eine ganze Reihe von Anpassungen in den Prozessabläufen vorzunehmen. Schließlich will man damit ja auch die Rentabilität der Produktion verbessern. Für die Textilcolor AG war dies gleichzeitig der Anlass, die eingesetzten Armaturen auf den Prüfstand zu stellen. Den Betriebsingenieur störte vor allem die vielen unterschiedlichen Ausführungen. Eine Vereinheitlichung tat dringend not.

Autor Murad Schonath Sales-/Marketing Director, Zuercher Technik

Auf dem Weg vom Rohmaterial zum verwendungsfähigen Fertigprodukt durchlaufen textile Gewebe zahlreiche aufeinander abgestimmte mechanische und chemische Behandlungen, um der Ware die notwendigen Gebrauchseigenschaften, den spezifischen Charakter und ein typisches und modisches Aussehen zu verleihen. Dabei sind eine ganze Reihe von Spezialchemikalien für die unterschiedlichsten Bearbeitungsschritte im Einsatz, die einen störungsfreien und effektiven Produktionsablauf gewährleisten. Diese Textilhilfsmittel dürfen weder giftig noch feuergefährlich sein und auch keine ökologischen Probleme verursachen.

Die Schweizer Textilcolor AG produziert neben einer umfangreichen Farbpalette über 500 solcher Textilhilfsmittel. Besondere Aufmerksamkeit legt das Unternehmen auf die Sicherheit der Produktion. Zuverlässige Dichtheit der Armaturen und die Beständigkeit der eingesetzten Werkstoffe in Bezug auf die Lebensdauer und Qualität der herzustellenden Produkte sind ein Muss. Da die unterschiedlichsten Chemikalien, von Stearinsäure und Paraffinen bis zu chemischen Grundstoffen, verarbeitet werden, sind die Anforderungen an die Armaturen entsprechend unterschiedlich. Dazu kommen die Infrastrukturprodukte wie Heißwasser und Dampf. Diese Medien stellen zwar keine besonderen Herausforderungen an die Armaturen, jedoch kommen zusätzliche Varianten wie Klappen, Absperr- und Regelventile hinzu. Die Vielzahl der in den Anlagen verwendeten Armaturen führte zu einem stark differenzierten Revisionsaufwand, was immer wieder zu teuren Produktionsunterbrechungen führte. Mit der Einführung eines neuen Prozessleitsystems und den damit verbundenen Anpassungen in den Prozessabläufen zur Verbesserung der Rentabilität der Produktion stellte das Unternehmen daher auch die Armaturen auf den Prüfstand. Vorrangiges Ziel war die Vereinheitlichung.

Zwei Armaturenarten reichen aus

Jede Menge verschiedener Kugelhahn- und Ventiltypen in der Anlage verlangen nach sehr individueller betrieblicher Aufsicht und Kontrolle. Revisionen waren durch die vielen verschiedenen Ventiltypen aufwendig, zeitraubend und mit einer umfangreichen Ersatzteillagerhaltung verbunden. Darüber hinaus waren die Einsatzbedingungen für die meisten Ventiltypen nicht optimal, so dass kurze Standzeiten kostenintensive Revisionsunterbrechungen nach sich zogen.

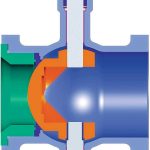

Die Analyse der Prozessbedingungen ergab, dass im Wesentlichen zwei Armaturentypen für den gesamten Kernprozess ausreichten, Kompaktkugelhähne und Segmentventile (Kalottenventile). Erforderlich waren einfache, robuste Konstruktionen, die den ganz unterschiedlichen Prozessbedingungen angepasst werden können. Als Lieferant wählte Textilcolor die Zuercher Technik und den Armaturenhersteller JDV Control Valves Ltd. Die beiden Unternehmen konnten mit ihrer Produktpalette und der von Zuercher Technik angebotenen Anwendungsunterstützung die passenden Lösungen bereitstellen. Kompaktkugelhähne, auch als Wafer- oder Zwischenflansch-Kugelhähne bezeichnet, haben große Vorteile aufgrund ihrer platzsparenden Bauweise. Die Montage erfolgt zwischen zwei Rohrleitungsflansche. Das vereinfacht und beschleunigt den Einbau und ist zudem kostengünstiger. Zuercher Technik bietet die Kugelhähne als gegossene Ausführung oder aus Vollmaterial in Edelstahl, C-Stahl oder in Sonderwerkstoffen in den Nennweiten DN 15 bis DN 100 für die Nenndruckstufen PN 16/40 an.

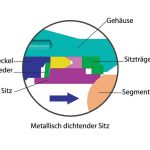

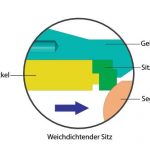

Segmentventile unterscheiden sich vor allem dadudrch von Kugelhähnen, dass im Inneren der Armatur eine Halbkugel (Segment oder Kalotte) die Absperr- und Regelfunktion übernimmt. Ein Vorteil dieser Bauweise ist, dass hinter der Kugel kein Medium eingeschlossen werden kann, das unter Umständen zu Tot-raumablagerungen und/oder Drehmomenterhöhungen führen könnte. Diese konstruktiv anspruchsvollen Industriearmaturen eignen sich besonders für abrasive Prozessbedingungen bei der Verarbeitung von Feststoffen. JDV-Valves beschichtet dazu seine Armaturen nach dem HVOF-Verfahren. Dabei handelt es sich um eine Kombination aus Plasma- und Detonationsverfahren zur Oberflächenvergütung mit Cobalt-Chrom-Verbindungen. Das Verfahren wurde von JDV anforderungsspezifisch angepasst und weiterentwickelt. So erreicht der Hersteller je nach Anforderung Härtegrade bis maximal 70 HRC.

Textilcolor setzt Segmentventile mit metallisch und weichgedichteten Ausführungen ein. Insbesondere bei Dampfdosierungen und beim Pulvereintrag in die Reaktoren haben metallisch gedichtete Ausführungen in der Funktion des Regelns deutliche Vorteile. Damit erlangt die Produktion mehr Flexibilität und kann sehr unterschiedliche Produkte herstellen, ohne gleich an die Einsatzgrenzen der Materialien zu stoßen. Nicht zuletzt versetzt diese Flexibilität Textilcolor in die Lage, mehr spezialisierte Produkte aus einer Hand anbieten und damit individueller auf die Kundenbedürfnisse bzw. auf die unterschiedlichsten Endprodukte eingehen zu können. Neben dem Kriterium der Abrasion (Pulver, Dampf, usw.) sind auch Themen wie Druckentlastung ohne Kugelbohrung und automatisches Nachjustieren des Kugeldichtringes immer wieder von zentraler Bedeutung für die sichere und langlebige Anwendung. Dabei spielt die angefederte Konstruktion (s.a. die Grafik unten) eine wichtige Rolle.

Viele Vorteile

Die Konzentration auf diese zwei Armaturenarten machte sich für Textilcolor bezahlt. Das Unternehmen konnte seine Ersatzteillagerhaltung deutlich reduzieren und die Lagerhaltungskosten um ca. 40 % senken. Die Standzeiten der Armaturen konnten von teilweise nur zwei bis drei Monaten auf 12 bis 18 Monate erhöht werden. Die Produktion muss heute seltener und auch kürzer für Revisionen unterbrochen werden. Und auch die Fehlerquote bei den Revisionen konnte durch routiniertere Arbeiten auf unter 1 % gesenkt werden. Damit waren Kosteneinsparungen im gesamten Produktionsprozess möglich.

prozesstechnik-online.de/cav1014430

Unsere Webinar-Empfehlung

Membranfiltration ist ein wichtiger Teil der industriellen Wasseraufbereitung, um die gewünschte Wasserqualität zu erreichen. Erfahren Sie mehr über den optimierten Anlagenbetrieb durch den Einsatz passender Ventile und Armaturen.

Teilen: