In der chemischen Industrie ist die mechanische Behandlung von Roh-, Hilfs- oder Fertigstoffen ein wichtiger Teil vieler Produktionsverfahren. Zahlreiche Stufen innerhalb der unterschiedlichsten Herstellungsverfahren sind erforderlich, um das gewünschte Fertiggut zu erhalten. Die Fließbettstrahlmühle ermöglicht das Aufbereiten organischer Pigmente auf hohe Feinheiten mit definierter Oberkornbegrenzung.

Thomas Schneider

In der mechanischen Verfahrenstechnik ist ein Trend nach immer feiner werdenden Produkten klar erkennbar. Materialien, die bislang auf konventionellen Prallmühlen gemahlen und in einem externen Sichter klassiert wurden, werden heute in einem Arbeitsschritt auf noch höhere Feinheiten mit exakter Oberkornbegrenzung aufgemahlen. Die Feinstvermahlung organischer Pigmente stellt höchste Anforderungen an die einzusetzende Maschinentechnologie. Feinste, spritzkornfreie Endkörnungen, ansatzarme Produktverarbeitung und schnelle, gründliche Reinigungsmöglichkeiten bei Produktwechsel sind hier übliche Mindestanforderungen. Des Weiteren müssen produktspezifische Eigenschaften wie Farbwerte ein Optimum an Effektivität bieten. Die Fließbettstrahlmühle CGS, eine Kombination aus Strahlmühle und einem dynamischen Windsichter in einem Maschinengehäuse, ist für die Darstellung solcher Aufgaben die geeignete Maschine, ohne die Nachteile eines externen Mahlsichtkreislaufes.

Zerkleinern im Fließbett

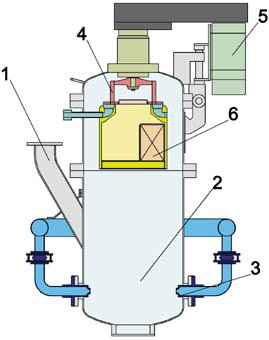

Abbildung 1 zeigt den Aufbau der Fließbettstrahlmühle CGS. Das pulverförmig vorliegende Pigment wird über eine Zellenradschleuse am Stutzen (1) oberhalb der Mahldüsen aufgegeben. Durch die aus den Mahlluftdüsen (3) austretenden Gasstrahlen bildet sich im Mahlraum (2) ein Materialfließbett (Abb. 2). Aus dem Fließbett treten die Produktpartikel in die Gasstrahlen ein, wo sie auf hohe Geschwindigkeiten beschleunigt werden. In den Gasstrahlen, sowie im Zentrum des Mahlraumes treffen die beschleunigten Pigmentpartikel aufeinander und werden dabei zerkleinert. Das entspannte, mit Gutteilchen beladene Mahlgas steigt im Zentrum des Apparates zum Sichtrad (4) auf, das vom stufenlos drehzahlregelbaren Motor (5) angetrieben wird. In den Feingutaustritt (6) gelangen die Produktpartikel, die den eingestellten Bedingungen entsprechen. Zu grobe Pigmentteilchen werden vom Sichtrad abgewiesen und fallen zurück ins Fließbett.

Stabiler Mahlprozess

Das Prinzip der Zerkleinerung im Fließbett und der sich selbst einstellende interne Umlauf des Grobgutes führen zu einem stabilen Mahlprozess bei optimaler Energieausnutzung. Verluste in der Mahlgaszufuhr werden durch optimierte Geometrie aller druckgasführenden Teile vermieden. Mit einer Fließbettstrahlmühle CGS 50 lässt sich so eine Durchsatzleistung von über 400 kg/h erzielen, bei einer Endkörnung von ca. 3,2 µm (d99). Die Fließbettstrahlmühle ermöglicht das Aufbereiten organischer Pigmente auf hohe Feinheiten mit definierter Oberkornbegrenzung. Die Kornverteilung des Zielproduktes (Abb. 3) ist sehr eng. Die Vermahlung erfolgt vollkommen autogen. An den Mahlwerkzeugen tritt kein Verschleiß auf. Die Verarbeitung harter oder stark abrasiver Produkte ist problemlos möglich. Die Fließbettstrahlmühlen der Baureihe CGS gibt es je nach gewünschter Durchsatzmenge in insgesamt neun Baugrößen, von der Labormühle für geringe Produktmengen bis hin zu Produktionsmaschinen mit einem Gasdurchsatz von 14 000 m³/h. Für die Anwendung im Laborbereich ist die Baugröße CGS 10 für einen Gasvolumenstrom von 50 m³/h konzipiert.

Automatische Produktführung

Die Mühle ist Bestandteil einer kompletten Mahlanlage. Über ein Schneckendosiergerät wird das Pigmentpulver gleichmäßig der Fließbettstrahlmühle zugeführt. Hierbei regelt die exakt einstellbare Wägezellensteuerung der Mühle die Produktzufuhr in den Mahlbehälter. Über eine Wägezelle wird das Gewicht der Maschine ständig ermittelt und entsprechende Daten an die Dosierstation weitergegeben. So ist immer ein optimaler Füllgrad im Fließbett garantiert – ein weiterer Faktor zur Sicherstellung konstanter Pigmentqualität. Das gemahlene Pigmentpulver wird anschließend über einen vollautomatischen Staubfilter abgeschieden. Ein zusätzlich nachgeschalteter Polizeifilter stellt einen Reststaubgehalt von 1 mg/Nm3 sicher. Ein Wert, der die Anforderungen der TA-Luft sicher erfüllt. Zur Sicherung gegen eine auftretende Staubexplosion des feinen Pigmentpulvers ist die Mühle druckstoßfest bis 10 bar Überdruck ausgeführt. Am nachgeschalteten Staubfilter ist eine umfangreiche Explosionsunterdrückungsanlage installiert.

Einfach zu reinigen

Um einen möglichst reibungslosen und schnellen Wechsel auf einen anderen Pigmenttyp vornehmen zu können, ist die Zwischenreinigung der Pigment-Mahlanlage wichtig. Durch entsprechend glatte und spaltfreie Maschineninnenflächen wird Produktansatz weitgehend vermieden und eine effektive Reinigung ermöglicht. Die elektropolierten Oberflächen der Edelstahlkonstruktion (Abb. 4) besitzen eine mittlere Oberflächenrautiefe von Ra kleiner 0,8 µm. Einfach zu lösende Klammschrauben zur Befestigung von Maschinenober- und Unterteil sowie leicht demontierbare, nach außen herausziehbare, Mahlluftdüsen erleichtern während des Reinigungsintervalls die Arbeit an der Maschine. Zusätzliche CIP-Reinigungseinrichtungen an den Bauteilen automatisieren den Reinigungsvorgang. Über mehrere Sprühkopfdüsen und einschwenkbare Sprühkopflanzen wird die Maschine im Sichtbereich, dem Feingutaustritt und dem Mahlbehälter durch einen langsam umlaufenden gezielten Fächerstrahl gründlich gereinigt. Die Menge des notwendigen Reinigungsmediums und die daraus resultierende Strömungsgeschwindigkeit bestimmt die Drehzahl des Sprühkopfes. Durch eine zusätzliche Entleerungsöffnung auf der Unterseite des Mahlbehälters können die Produktreste zusammen mit der Reinigungsflüssigkeit ausgetragen werden. Im nachgeschalteten Staubfilter ist mit gleicher Technologie die Reinigung sichergestellt. Aufgrund des deutlich größeren Behältervolumens ist hier eine entsprechend höhere Anzahl von Sprühköpfen notwendig.

Halle 5.0, Stand F2-H4

E cav 209

Unsere Webinar-Empfehlung

Der Webcast MTP und modulare Produktion bietet eine einzigartige Gelegenheit, mehr über die aktuellen Entwicklungen bei MTP und in der modularen Produktion zu erfahren.

Chemie- und Pharmaproduktion braucht mehr Flexibilität

In der heutigen sich schnell wandelnden Welt stehen…

Teilen: