Der hochgenaue magnetostriktive Füllstandsensor Torrix kann mit der Möglichkeit einer Hart-Kommunikation ausgestattet werden. Bei Einsatz von zwei Schwimmern lässt sich in Flüssigkeitsgemischen somit gleichzeitig der Füllstand und die Trennschicht auslesen. Der Sensor besitzt eine Atex-Zulassung und kann als eigensicheres Betriebsmittel (ia) der Gerätegruppe II und -kategorie 1G in nahezu allen Umgebungen mit explosiven Gasen (bis IIC) eingesetzt werden.

Dr. Christian Maurer, Dipl.-Ing. Klaus Ritter

Torrix liefert ein 4…20-mA-Signal, das je nach verwendetem Schwimmer den Füllstand oder die Trennschicht im Behälter repräsentiert. Zur Bestimmung der Position des mit einem Magneten bestückten Schwimmers nutzt der Sensor den physikalischen Effekt der Magnetostriktion. Durch den im Sensor gespannten Draht aus magnetostriktivem Material werden in kurzen zeitlichen Abständen Stromimpulse geschickt. Das an der Position des Magneten resultierende nicht tangentiale Magnetfeld löst eine mechanische Welle (Ultraschallwelle) aus, die sich auf dem Sensordraht in beide Richtungen mit ca. 3000 m/s ausbreitet. Diese, verglichen mit anderen Wellen, moderate Geschwindigkeit erlaubt eine sehr hohe Auflösung der Position im mm-Bereich. Die Ultraschallwelle wird sowohl im Sensorkopf als auch am Sensor- ende reflektiert, die Zeiterfassung findet mittels piezokeramischen Pickups im Sensorkopf statt. Da jede erzeugte Welle mehrfach vermessen wird, nutzt der integrierte µController die redundanten Informationen zum Erkennen und zum Ausschluss von Fehlmessungen und zur Verbesserung der Auflösung bei kurzen Sonden. Torrix ist mit Sondenrohrlängen von 100 bis 6000 mm erhältlich.

Messwertbestimmung

Die Bestimmung der Schwimmerposition erfolgt über Laufzeitmessungen der Ultraschallwellen. Da der Sensor keine Dämpfungs- und damit auch keine Totzonen besitzt, läuft eine einmal erzeugte Welle mehrfach zwischen Sensorkopf und -ende hin und her, bis sie aufgrund der Restdämpfung auf dem Draht verschwindet. Solange die Welle eine ausreichende Amplitude besitzt, wird diese zur Auswertung herangezogen. Bezeichnet ti die Zeit, die eine Welle mit i Reflexionen bis zum Nachweis im Sensorkopf benötigt, so lassen sich folgende beispielhafte Beziehungen aufstellen:

t0 + t1 = t2 – t0 = t3 – t1 ≙ lD

Dabei entspricht lD der Länge des Drahtes zwischen den Reflexionspunkten. Mittels dieser und weiterer Gleichungen werden mühelos Störwellen, wie sie von heftigen Stößen oder Vibrationen verursacht werden, erkannt und verworfen. Sollten unter extremen Umständen keine vernünftigen Messungen möglich sein, signalisiert Torrix dies durch eine erhöhte oder verminderte Stromaufnahme von 21,5 bzw. 3,6 mA (konform zur Namur NE43).

Die Umwandlung der Schwimmerposition in eine Stromaufnahme von 4…20 mA erfolgt mit einer Auflösung von nahezu 24 Bit, wobei der tatsächliche Messbereich auf 3,8…20,5 mA erweitert ist. Die Zuordnung von Schwimmerposition zu Stromaufnahme erfolgt mittels zweier Tasten im Sensorkopf an zwei beliebigen Schwimmerpositionen. Auch der Abstand zwischen dem 4 mA-Punkt und dem 20 mA-Punkt kann nahezu beliebig gewählt werden, so dass im Extremfall auch ein Messbereich von 10 mm programmiert werden kann. Der Sensorkopf mitsamt der Elektronik darf lediglich Temperaturen von -40 bis +85 °C ausgesetzt werden. Das Sensorrohr hat eine Temperaturbeständigkeit von -200 bis +250 °C. Das Magnetmaterial im Schwimmer muss ebenfalls entsprechend gewählt werden. Bei den HT-Ausführungen ist dieser Umstand berücksichtigt.

Im Laborbehälter

Torrix erfüllt die Anforderungen nach einem kleinen, kompakten Füllstandsensor mit Atex-Zulassung für Zone 0, der auch in Laboranwendungen eingesetzt werden kann. Je nach Anwendung oder Prozessverfahren wird der Sensor in branchenüblichen Kleingebinden von 10 l aufwärts bis zu einem Volumen von 1000 l eingesetzt. Die Entnahme und Befüllung der Gebinde lässt sich so hochgenau dosieren. Die standardmäßig für Gebinde vorhandenen Entnahmesysteme dienen dem Sensor gleichzeitig als Prozessanschluss. M12-Steckverbinderanschlüsse und angepasste Platz sparende Anzeigeeinheiten für den Laborbetrieb garantieren eine schnelle Montage.

Die Hart-Ausführung

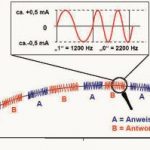

Die digitale Datenübertragung des Hart-Signals erfolgt mit einer Frequenzmodulation nach dem Bell-202-Standard (Frequency Shift Keying oder FSK). Das digitale Signal besteht aus den zwei Frequenzen – 1200 und 2200 Hz – die die logischen Werte 1 und 0 der seriellen Übertragung repräsentieren. Die Datenübertragungsrate beträgt 1200 Bit/s. Das Hart-Signal wird dem analogen Stromsignal symmetrisch mit einer Amplitude von +/-0,5 mA überlagert. Da der Mittelwert des aufmodulierten Hart-Signals immer 0 ist, wird das analoge Signal nicht beeinflusst. Es lassen sich ca. zwei bis drei Nachrichten pro Sekunde übertragen. Zur Gewährleistung einer ausreichenden Datensicherheit ist jedes Daten-Byte einer Nachricht mit einem Paritäts-Bit versehen, der gesamte Inhalt der Nachricht wird durch eine Checksumme gesichert.

Jede Antwort von einem Hart-Gerät enthält Informationen über seinen allgemeinen Zustand. Probleme werden so frühzeitig festgestellt. Durch die Verwendung des Hart-Protokolls wird die Funktionalität eines Sensors enorm gesteigert. Jedes Hart-Gerät reagiert auf eine Vielzahl von Kommandos. Es liest Prozessvariable, liest und setzt Einheiten, Dämpfungswerte, den 4- bzw. 20-mA-Punkt oder den Ist-Wert des Schleifenstroms (in mA und %). Weitere Funktionen sind der Geräteselbsttest, der Loop-Test und der Abgleich des D/A-Wandlers.

Noch mehr Vorteile

Im Gegensatz zu allen anderen digitalen Kommunikationstechnologien ist Hart kompatibel zur bestehenden 4…20-mA-Technik. Das analoge 4…20-mA-Signal und die digitale Hart-Kommunikation werden zur gleichen Zeit auf dem gleichen Kabel übertragen, ohne sich gegenseitig zu beeinflussen. Hierdurch wird eine Rückwärts-Kompatibilität zu einer bestehenden 4 bis 20-mA-Installation erreicht, die kein anderes Feldbus-System bieten kann.

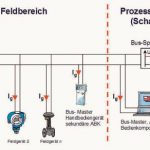

Im so genannten Multidrop-Betrieb ist es möglich, bis zu 15 Hart-Feldgeräte an nur einer zweiadrigen Anschlussleitung zu betreiben. Hierdurch verringert sich der Verdrahtungsaufwand erheblich. Alle Prozessvariablen der einzelnen Feldgeräte werden rein digital übertragen. Die Stromaufnahme aller Feldgeräte ist im Multidrop-Betrieb auf 4 mA festgesetzt, um dem gemeinsamen Speisegerät möglichst wenig Leistung abzuverlangen.

Die Implementierung von Hart kann in kleinen Schritten erfolgen. Sind nur wenige Hart-fähige Feldgeräte vorhanden, werden die Parametrierung und Wartung unter Zuhilfenahme eines Handheld-Konfigurators durchgeführt. Erhöht sich die Anzahl der Feldgeräte, ist der Einsatz eines PC-basierenden Konfigurations- und Wartungstools sinnvoll und bei großen Anlagen empfiehlt es sich, eine Prozesssteuerung mit integrierter Hart-Funktionalität einzusetzen. Derartige Systeme sind in der Lage, sämtliche Informationen direkt in die Prozesskontrolle einfließen zu lassen.

Ein Vorteil im Handling ist, dass die Parametrierung und Wartung von Hart-fähigen Sensoren von zentraler Stelle aus einfach möglich ist. Hierdurch kann der Aufenthalt in gefährlichen Anlagenteilen minimiert oder ganz vermieden werden. Einstellarbeiten sind ohne das Öffnen von Gehäusen durchführbar. Zusätzliche Befehle und Statusinformationen erleichtern die Wartung. Aus diesen Vorteilen ergeben sich niedrige Wartungs- und Reparaturkosten sowie die Reduzierung ungeplanter Produktionsunterbrechungen.

Zusätzliche Trennschichtmessung

Sind in einem Behälter zwei sich nicht vermischende Flüssigkeiten gelagert, so ist neben der Erfassung des Niveaus der oberen Flüssigkeit häufig auch das Niveau der Trennschicht erforderlich. Torrix-Hart ermöglicht es, mit einem Sensor beide Niveaus gleichzeitig zu erfassen und auszugeben. Über die digitale Hart-Kommunikation können beide Füllstände aus dem Sensor ausgelesen werden. Einer der beiden Füllstände wird auch weiterhin über die analoge 4…20-mA-Schnittstelle ausgegeben. Über ein Hart-Kommando kann man auswählen, welcher Füllstand analog signalisiert werden soll. Da nur ein Füllstand über das 4…20-mA-Signal übertragen werden kann, ist bei einer rein analogen Prozesssteuerung ein zusätzlicher Hart-to-Analog-Wandler erforderlich. Dieser liest den Füllstand des gewünschten Schwimmers via Hart-Protokoll und stellt ihn als 4…20-mA-Signal zur Verfügung.

cav 430

Messtechnikportal

Namur, Arbeitsfeld 3 „Feldgeräte“

Torrix-Produktdatenblatt

Unsere Whitepaper-Empfehlung

Wasserstoff gilt als Schlüssel für die Dekarbonisierung der Chemieindustrie. Doch die Nutzung des vermeintlichen Hoffnungsträgers Hydrogen birgt auch Gefahren und stellt die Branche vor neue Herausforderungen, die das gratis Whitepaper „H2 wie Hoffnungsträger?“ näher für Sie…

Teilen: