Rund 177 mal um die Erde mit einem VW Golf: Die CO2-Emission dieser unvorstellbar langen Reise entspricht dem ermittelten jährlichen Einsparpotenzial, das die Energieexperten von Endress+Hauser bei einer Effizienzanalyse für ein mittelständisches Unternehmen aus der Fleischbranche ermittelt haben.

Die Lebensmittelindustrie gehört im Branchenvergleich nicht zu den großen Energieverbrauchern. Nur knapp 2 % des Umsatzes werden durchschnittlich für Energiekosten aufgebracht. Dennoch stehen die Produzenten unter einer stark zunehmenden Beobachtung in Bezug auf nachhaltiges Wirtschaften. In diesem Umfeld stehen die Unternehmen vor einer großen Herausforderung. Viele Unternehmen sind über die Jahre gewachsen und damit auch der Bedarf von Strom, Kälte, Wärme und Druckluft. Niedrige Energiepreise förderten lange Jahre Erweiterungen, bei denen der Fokus auf Anschaffungskosten und einen geringen Installationsaufwand gelegt wurde. Die Produktion sollte, wenn möglich, nur kaum beeinträchtigt werden. Für eine grundlegende Analyse und Optimierung der Nebenbetriebe blieb keine Zeit. Nun wendet sich das Blatt.

Schinken sparsamer produzieren

Bei einem Unternehmen, das seit Jahrzehnten erfolgreich Räucherschinken herstellt, ist genau diese Situation eingetreten. Dem Betreiber ist bewusst, dass hier Handlungsbedarf besteht. Doch stellt sich die Frage: Womit soll man anfangen, um schnell und effektiv Einsparerfolge zu erlangen?

Um an dieser Stelle eine solide Entscheidungsgrundlage zu generieren, wurde durch Endress+Hauser eine systematische Energie-effizienzanalyse durchgeführt. Hierbei wurden alle Aspekte im Zusammenhang mit dem Energieverbrauch bewertet. Begonnen wurde mit der Beurteilung der Gebäudesubstanz. Der Wärmeschutz entspricht dem Baujahr bzw. Jahr des Umbaus der jeweiligen Gebäudeteile. Hier kann investiert werden, wenn ein Amortisationszeitraum von sechs bis acht Jahren akzeptiert wird. Einfacher umzusetzen ist die Handlungsempfehlung, nicht beheizte Gebäudeöffnungen in der produktionsfreien Zeit zu schließen. An zweiter Stelle wurde die Wärmeerzeugung begutachtet. Hier sind vier Wärmeerzeuger mit folgenden Aufgaben im Einsatz: Heizung, Warmwasserbereitung, Schinkenwaschanlage, Lufterhitzer in den Räucher- und Reifekammern. Ein Ansatz zur Optimierung bietet hier ein hydraulischer Abgleich und der Ausbau der Kondensatrückführung. Bei der Analyse des Stromnetzes zeigte sich, dass ein Energiemonitoringsystem in Kombination mit einem Spitzenlastmanagement erhebliche Einsparpotenziale bieten würde. Als viertes wurde die Beleuchtung begutachtet. Auch diese liegt in der Benchmark-Beurteilung nur im Mittelfeld. Hier empfiehlt sich der Einsatz von tageslicht- und bewegungsabhängigen Steuerungen. Wie in den meisten Betrieben, bietet in dem analysierten Werk die Druckluftversorgung großes Optimierungspotenzial. Eine Senkung des Erzeugungsdruckes und die Durchführung von Leckagemaßnahmen würden sich hier nach kurzer Zeit rechnen. Neben den genannten Bereichen wurden weitere Punkte behandelt, unter anderem auch die Betrachtung einer optimalen Ausnutzung von Steuerrückerstattungen.

Drei Entscheidungsfaktoren

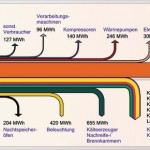

Alles in allem ergibt sich ein sehr gutes Bild von der aktuellen Situation im Betrieb. Die Priorisierung potenzieller Maßnahmen erfolgt im Wesentlichen anhand von drei Faktoren: Benchmark, Amortisation und Energieanteil. Im Benchmark wird der analysierte Betrieb im Branchenvergleich betrachtet. Liegt er hier deutlich schlechter, bietet sich hier großes Einsparpotenzial allein durch die Verwendung branchenüblicher Technik. Der zweite Punkt ist die Beurteilung der Amortisation. Eine schnelle Amortisation erleichtert Investitionen und minimiert das Risiko. Der dritte Faktor bezieht sich auf die Energieverteilung. Die einzelnen Energieströme zu den verschiedenen Anlagenteilen werden in einem Sankey-Diagramm dargestellt. Die Kälteerzeuger haben bei der Verteilung des Strombezuges im analysierten Werk den größten Anteil am Energieverbrauch (Bild 1). In Kombination mit einem unterdurchschnittlichen Wert in Bezug auf den Benchmark ergab sich hier konkreter Handlungsbedarf. Aus diesem Grund wurde der Bereich der Kälteerzeugung durch eine weitergehende Potenzialanalyse analysiert.

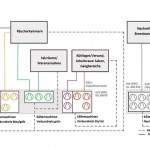

Deren Ziel war es, einen Weg zur Verbesserung des Gesamtwirkungsgrades des Kältesystems zu erreichen. Erfahrungsgemäß bieten hier gerade Veränderungen im Zusammenwirken von Einzelkomponenten und Anlagenteilen große Einsparpotenziale. In Summe gibt es über 20 Kältekompressoren mit einer Kälteleistung von rund 1315 kW und einer elektrischen Leistung von 524 kW. Die Verdampfer befinden sich meist direkt in den Kühlräumen, die Verflüssiger sind auf dem Dach und luftgekühlt. Die Kompressoren sind in sechs Verbünden organisiert (Bild 2). Die Kältemaschinen verfügen zum Teil über ein hohes Alter und werden noch mit dem Kältemittel R22 betrieben. Dieses Kältemittel ist bei Neuanlagen bereits verboten. Bei bestehenden Kälte- und Klimaanlagen werden weitergehende Anforderungen an die Wartung und Dichtheit gestellt. Im Zusammenhang mit der EU-Verordnung 2037/2000 muss bei den Klimageräten mit dem Kältemittel R22 der entsprechende Ersatz geplant werden. Bei der Befüllung mit Ersatzkältemittel kann es jedoch zu einer Verschlechterung von ca. 20 bis 30 % des Wirkungsgrades bzw. des COP (coefficient of performance) kommen. Der COP beschreibt das Verhältnis von erzeugter Kälteleistung zu eingesetzter elektrischer Leistung. Mithilfe des Bildschirmschreibers Memograph M von Endress+Hauser lässt sich diese Kennzahl exakt berechnen und aufzeichnen (Bild 3). Der COP der analysierten Kälteanlagen liegt momentan je nach Anlage im Bereich von 2,4 und 2,7. Die Stromkosten pro Jahr für die gesamte Kälteerzeugung wurde auf 250 000 Euro berechnet.

Wärme aus einer Kälteanlage

Zur Temperierung der Nachreife- bzw. Brennkammern werden die Kältemaschinen zeitweise als Wärmepumpen betrieben. Aber nicht nur deswegen ist bei einer ganzheitlichen Betrachtung ebenso die Wärmeerzeugung zu analysieren. Gerade aus Synergieeffekten zwischen Wärme- und Kälteerzeugung können sich große Einsparpotenziale ergeben. Ein Beispiel hierfür ist der Einsatz von Hochdruckwärmepumpen. Dieser erlaubt im gegebenen Fall eine effektive Nutzung der Wärme aus dem Kompressionskälteprozess. Noch werden 3,5 Mio. kWh Wärme ungenutzt über das Dach des Werkes abgeführt. Da die beim Kältekreisprozess entstehende Wärme für eine direkte Nutzung ein zu geringes Temperaturniveau aufweist, empfiehlt es sich diese Wärmeenergie anteilig über einen Energiespeicher zurückzugewinnen und über eine Hochdruckwärmepumpe auf ein entsprechendes Temperaturniveau anzuheben. Mittels dieser Technik lässt sich ein COP von ca. 4,5 erreichen. Dies spart dem Unternehmen Erdgas für die Wärmeerzeugung, kostet aber mehr Strom für die Wärmepumpe. Unter dem Strich würde das Unternehmen jedoch etwa 66 000 Euro pro Jahr an Energiekosten einsparen. Bei Investitionskosten von 250 000 Euro wäre dies linear gerechnet eine Amortisationsdauer von ca. 3,8 Jahre (Bild 4). Zusätzlich besteht hier die Möglichkeit einer Förderung durch das Bundesamt für Wirtschaft und Ausfuhrkontrolle Bafa.

Auf der belastbaren Basis der Energie- und Potenzialanalyse kann das Unternehmen nun entscheiden, welche Maßnahmen als erstes in Angriff genommen werden. Die Ingenieure von Endress+Hauser unterstützen jedoch nicht nur bei der Ermittlung von Potenzialen, sondern würden die vorgeschlagenen Maßnahmen auch realisieren. So bleibt die Verbindlichkeit gegeben, dass die Einsparerfolge auch garantiert eingefahren werden.

prozesstechnik-online.de/dei1213421

Unsere Whitepaper-Empfehlung

Absicherung der IT-Infrastruktur bei der Lebensmittelindustrie und im Lebensmittelhandel unter KRITIS-Vorgaben: Fakten und Lösungen

Teilen: