Sorbitol und andere Zuckeralkohole werden durch katalytische Hydrierung des entsprechenden Zuckers, z. B. Glucose zu Sorbitol, hergestellt. Mittlerweile sind auch andere Produktionsmethoden bekannt, insbesondere auf mikrobiologischer Basis, wobei sich diese aber aufgrund ökonomischer Aspekte bislang nicht durchsetzen konnten. Trotz langjähriger Erfahrung mit dem Hydrierverfahren gibt es weltweit zahlreiche Anlagen, die nicht optimal betrieben werden.

Autor Dr. Thorsten Grebe Senior Process Engineer F&E, Ekato

Damit die Hydrierreaktion ablaufen kann, müssen sich alle beteiligten Komponenten (Zucker und Wasserstoff) auf der Katalysatoroberfläche befinden und die Prozessrahmenbedingungen eingehalten werden. Dafür müssen vier Grundrühraufgaben erfüllt werden:

- gute Homogenisierung des Reaktionsvolumens, um überall gleichmäßige Reaktionsbedingungen zu gewährleisten

- guter Wärmeübergang beim Heizen und Kühlen

- möglichst homogene Suspendierung des Katalysators, damit dieser im gesamten Reaktionsvolumen zur Verfügung steht

- guter Stoffübergang zwischen dem gasförmigen Wasserstoff und der Flüssigkeit, in der die Reaktion stattfindet

Erfahrungsgemäß kann bei diesem Produktionsverfahren davon ausgegangen werden, dass bei guter Lösung des Stoffübergangsproblems auch alle anderen Aufgaben gelöst sind, da dieses die dominierende Anforderung ist. Generell kann gesagt werden, dass bei Gas-Flüssig-Reaktionen die moderne Rührtechnik (Bild 1) die Raum-Zeit-Ausbeute maximieren und die spezifischen Produktionskosten minimieren kann. Eine große Herausforderung bei der Sorbitolherstellung ist, dass aufgrund wirtschaftlicher Aspekte die Produktionsanlagen immer größer werden, sodass traditionelle Rührtechnik den Anforderungen nicht mehr gerecht wird.

Vom Gas in die Flüssigkeit

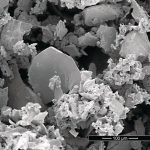

Wie bereits erwähnt, findet die Reaktion an der Oberfläche eines Katalysators statt. In der Regel wird hierfür sogenanntes Raney-Nickel verwendet (Bild 2). Der Wasserstoff muss sich daher in der Flüssigphase lösen, um mit dem Zucker an der Katalysatoroberfläche zu Sorbitol reagieren zu können. Die Diffusionsprozesse und die Reaktion sind demgegenüber aufgrund der großen Katalysatoroberfläche vergleichsweise schnell. Daher ist die Reaktionsgeschwindigkeit durch den Wasserstofftransport aus den Gasblasen in die Flüssigkeit limitiert. Der spezifische Stofftransport kann durch die Gleichung

beschrieben werden. Der Stoffübergangskoeffizient kL kann rührtechnisch fast nicht beeinflusst werden, sondern wird durch die physikalischen Eigenschaften der beteiligten Stoffe bestimmt. Die spezifische Phasengrenzfläche a hängt zwar auch von den physikalischen Eigenschaften ab, kann aber auch durch die Rührtechnik massiv beeinflusst werden. Der Term c*-c stellt die Differenz zwischen der maximal theoretisch möglichen Gleichgewichtskonzentration des Gases in der Flüssigkeit und der tatsächlich vorhandenen dar und ist somit die Triebkraft für den Stoffübergang. Das Ziel ist es daher, durch ein geeignetes Rührwerksdesign die Phasengrenzfläche zu erhöhen.

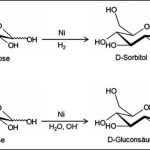

Hierdurch wird nicht nur die Reaktionsrate erhöht und damit die Reaktionszeit verkürzt, sondern auch die Verfügbarkeit des Wasserstoffs an der Katalysatoroberfläche vergrößert. Somit reduziert sich auch das Auftreten unerwünschter Nebenreaktionen. Bei der Sorbitolproduktion ist dies die Bildung der unerwünschten Gluconsäure (Bild 3). Das Gluconsäureanion ist ein Katalysatorgift, da es die Oberfläche für die Zielreaktion blockiert. Darüber hinaus senkt es den pH-Wert, wodurch der Katalysator aufgelöst werden kann.

Vermeiden von Nebenprodukten

Herausgelöstes Nickel muss vor der weiteren Verwendung abgetrennt werden, um eine Gesundheitsgefährdung auszuschließen. Zuckeralkohole, die auch Alditole genannt werden, wie Xylitol, Sorbitol, Mannitol, Lactitol und andere kommen hauptsächlich in der Lebensmittel- und Pharmaindustrie als Zuckeraustausch- und Süßstoff, als Zwischenprodukt bei der Vitamin-C-Herstellung und als chemisches Zwischenprodukt zur Anwendung. Somit kann durch eine bessere Wasserstoffverfügbarkeit die Gluconsäurebildung und folglich die Katalysatorauflösung signifikant reduziert werden. Dies führt direkt zur Einsparung von Katalysator und einem weiteren Einsparpotenzial in der Aufarbeitung mithilfe von Ionenaustauschern.

Bei konventioneller Rührtechnik in einem begasten Behälter wird das Gas über eine Ringbrause in der Nähe des Behälterbodens eingebracht und mithilfe eines Rührorgans dispergiert. Gas, das sich beim Aufsteigen nicht löst und somit auch nicht reagieren kann, akkumuliert sich im Kopfraum und erhöht den Behälterdruck.

Wenn der maximal zulässige Druck erreicht ist, muss die Gaszufuhr gedrosselt werden und ein Großteil des Stoffübergangs nun über die Flüssigkeitsoberfläche stattfinden. Um dies zu unterstützen, wird oftmals nahe der Oberfläche ein weiteres Rührorgan installiert (Bild 4, links). Trotzdem bleibt das Stoffübergangsvermögen derartiger Systeme relativ niedrig, da eine Oberflächenbegasung nicht sehr leistungsfähig ist. Zusätzlich stellt dies insbesondere vor dem Hintergrund immer größer werdender Reaktoren ein Problem dar, da mit anwachsendem Volumen V die relative Flüssigkeitsoberfläche A gemäß

mit dem Behälterdurchmesser d1 abnimmt. Eine moderne und sehr leistungsfähige Alternative ist die selbstansaugende Begasung. Auch hier wird das Gas über eine Ringbrause oder alternativ über ein einfaches Zuführrohr eingebracht und mittels eines Rührorgans dispergiert. Gas, das sich beim Durchgang durch die Flüssigkeit nicht löst, wird über einen auf einer Hohlwelle installierten Ekato Gasjet tief unterhalb des Flüssigkeitsspiegels zurückgeführt und dort erneut dispergiert. So wird ohne einen externen Kompressor kontinuierlich das Prozessgas in die Flüssigkeit rezirkuliert (Bild 4, rechts).

Verbessertes Rührsystem

Ein derartiges Rührsystem ist aus mehreren Gründen deutlich effizienter als eine Oberflächenbegasung. Die Menge des rezirkulierten Gases wird in den meisten Fällen so eingestellt, dass diese ein Vielfaches der frisch zugeführten Menge beträgt. Zudem befindet sich der Ort des Wiedereintritts in die Flüssigkeit weit unterhalb der Flüssigkeitsoberfläche, sodass die Gasblasen im Vergleich zur Oberflächenbegasung eine sehr viel längere Verweilzeit im Reaktionsmedium haben. Dies führt dann über eine Erhöhung der Gasleerrohrgeschwindigkeit vsg zu einem höheren Stoffübergangsvermögen kLa nach

Auf diesem Weg kann die Wasserstoffverfügbarkeit im Reaktionsmedium deutlich gesteigert werden. Dies reduziert, eine hinreichend schnelle chemische Reaktion vorausgesetzt, die Reaktionszeit signifikant. Im Falle des eingangs beschriebenen Beispiels der Sorbitolproduktion senkt dies zudem den Gehalt verbleibender reduzierender Zucker, was ein Qualitätsmerkmal darstellt. Die Gluconsäurebildung wird weitestgehend unterdrückt und so die Lebensdauer des Katalysators deutlich verbessert. Produktionsbetriebe, bei denen noch konventionelle Rührtechnik zum Einsatz kommt und auch sonst das Katalysatorhandling nicht optimal durchgeführt wird, stellen mit einen Kilogramm Katalysator weniger als 2000 kg Sorbitol (trocken) her. Produktionsanlagen mit optimierter Rührtechnik und optimalem Katalysatorhandling können aber durchaus eine Produktivität von mehr als 10 000 kg Sorbitol pro Kilogramm Katalysator erreichen.

prozesstechnik-online.de/cav0515459

Unsere Webinar-Empfehlung

Der Webcast MTP und modulare Produktion bietet eine einzigartige Gelegenheit, mehr über die aktuellen Entwicklungen bei MTP und in der modularen Produktion zu erfahren.

Chemie- und Pharmaproduktion braucht mehr Flexibilität

In der heutigen sich schnell wandelnden Welt stehen…

Teilen: