In den letzten zwei bis drei Jahren hat sich im Bereich der Prozeßautomatisierung eine kleine Revolution vollzogen. Der Einsatz von Bussystemen wird über das Testfeld hinaus propagiert und realisiert.

Walter Hein

Bis dato hatten sich die großen Betreiber verfahrenstechnischer Anlagen, im Gegensatz zur Fabrikautomatisierung, die schon seit mehr als einer Dekade Bussysteme einsetzt, äußerst zurückhaltend gegenüber dem Einsatz von Bussystemen gezeigt. Die Gründe waren vielschichtig, lassen sich jedoch auf ein wesentliches Moment reduzieren: Es existierte kein Bus, der den Erfordernissen der Verfahrenstechnik voll entsprach. Um diese Aussage zu verstehen, müssen die besonderen Gegebenheiten der Verfahrenstechnik näher analysiert werden.

Signalarten in der Prozeßindustrie

Im Gegensatz zur Fabrikautomatisierung sind die Signale, die ausgewertet werden müssen, zu einem hohen Prozentsatz analog, denn man verfährt einen Prozeß stetig, das heißt analog und nicht digital. Sprünge oder unstetiges Verhalten sind hier unerwünscht bzw. nicht möglich. Die Größen, die es zu überwachen gilt, entstammen größtenteils thermodynamischen Prozessen, also p, V, und T. Alle drei hängen voneinander ab und sind im Normalfall Größen, die sich sehr langsam ändern. Ihre Regelung stellt demnach nicht besonders hohe Ansprüche an die Geschwindigkeit, allerdings übersteigen die zu übertragenden Datenmengen diejenigen in der Automatisierungstechnik um ein Vielfaches. Nicht einfaches „Auf/Zu“, sondern „wie Auf/Zu“ und „wie Hoch/Tief“ etc. sind hier gefragt; auch Daten, wie der absolute Zeitpunkt eines Ereignisses (Zeitstempelung), die für die korrekte Abarbeitung eines Prozesses manchmal unbedingt erforderlich sind, in der Fabrikautomatisierung jedoch nicht benötigt werden, belasten die Datenübertragung erheblich. Natürlich gibt es auch eine große Anzahl binärer Stellglieder bzw. Abfragen. Allerdings ist das Verhältnis analog zu binär, das in der Fabrikautomatisierung ungefähr 1/10 beträgt, hier ca. 1/1.

Ein Bussystem, das dieser Anforderung entspricht, muß demnach viele Daten ohne besonderen Zeitdruck übertragen können.

Verteilung der Signale

Eine prozeßtechnische Anlage ist im Normalfall extrem dezentralisiert aufgebaut, wie die Extreme Tanklager und Raffinerien zeigen. Bei all diesen Anlagen ist die Signaldichte (Signale/m2) im Vergleich zu Produktionsanlagen wie beispielsweise in der Automobilindustrie um Potenzen geringer. Bussysteme, z. B. AS-i, die für die überschaubare Größe einer Werkzeugmaschine o. ä. und den dort anfallenden konzentrierten Datenmengen ausgelegt sind, können den Anforderungen der Prozeßautomatisierung wohl kaum genüge tun, und sind eher hoffnungslos überfordert.

Weite Verteilung über einige ha Grundfläche bei relativ wenigen Busknoten benötigten ganz andere Verdrahtungskonzepte bzw. Bussysteme.

Explosionsschutz

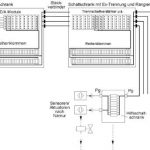

Ein weiteres signifikantes Merkmal einer prozeßtechnischen Anlage ist die Häufung von Zonen, in denen explosionsfähige Stoffe auftreten. Die Geräte, die in diesen Bereichen eingesetzt werden sollen, dürfen nur unter Berücksichtigung spezieller Schutzmaßnahmen installiert werden, d. h., ihr Gebrauch darf unter keinen Umständen zu einer Explosion führen (Ex-Schutz). Hier kommen die unterschiedlichsten Methoden zum Einsatz. Die Maßnahmen reichen (Abb. 1)

• von druckfester Kapselung Ex (d), eine Schutzart, bei der die Feldgeräte in besondere Gehäuse eingebaut werden müssen, die bei einer eventuell im Gehäuse stattfindenden Explosion gewährleisten, daß keine Funken nach außen dringen;

• bis zur Eigensicherheit Ex (i), eine Schutzart, bei der durch Limitierung der in den Ex-Bereich geleiteten Leistung sichergestellt wird, daß kein zündfähiger Funke entsteht.

Dieser Aspekt wiegt sicherlich besonders schwer, denn gleiches gilt natürlich auch für Komponenten von Bussystemen, die hier eingesetzt werden sollen. Diese Anforderung hatte für Bussysteme in der Fabrikautomatisierung nie eine Bedeutung, und so wurden von vornherein keine leistungslimitierenden Parameter implementiert, so daß hier völlig neue Wege beschritten werden mußten.

Sicherheitstechnik

Neben dem Explosionsschutz ist die sicherheitstechnisch relevante Ausführung vieler Anlagen ein weiterer Hemmschuh für den Einsatz von Bussystemen. Man braucht an dieser Stelle noch nicht einmal den Personenschutz heranzuziehen. Allein die Probleme, die es beim Ausfall einiger Signalgeber innerhalb der Verfahrenstechnik geben kann, reichen aus, um zumindest eine redundante Ausführung von vielen Teilanlagen zu fordern, Verfügbarkeit heißt das Schlagwort. Gerade bei Bussystemen tritt diese Problematik noch mehr in den Vordergrund. Sind bei paralleler Verdrahtung grundsätzlich nur wenige Signalgeber an ein elektronisches Auswerteelement (z. B. Trennschaltverstärker) angeschlossen, und das dazu noch in einer relativ geschützten Umgebung (wie z. B. im Schaltschrank), so hängen bei einem Bussystem sinnvollerweise möglichst viele Teilnehmer an einer Leitung und die alle im Feld. Um hier dem Sicherheitsdenken genüge zu tun, müssen Bussysteme für diese Bereiche zumindest potentiell den redundanten Aufbau zulassen.

Es zeigt sich also, daß tatsächlich keiner der für die Fabrikautomatisierung entwickelten Bussysteme allen Anforderungen der Verfahrenstechnik voll entspricht. Daher haben sich vor einigen Jahren viele namhafte Hersteller von Komponenten und Feldgeräten für die Verfahrenstechnik sowie von Prozeßleitsystemen zusammengetan und versucht, einen gemeinsamen Bus zu definieren, der den Ansprüchen der Prozeßtechnik gewachsen ist. Dieser so vielversprechende Ansatz, bekannt unter dem Namen ISP (Interoparable Systems Projekt) hatte leider nur kurze Bedeutung. Schnell teilten sich die mitwirkenden Firmen in zwei Lager. Die Europäer favorisierten mehrheitlich den Profibus PA, während die Asiaten und Amerikaner die Fieldbus Foundation gründeten. Gemeinsam ist beiden, daß in hervorragender Art und Weise sowohl Applikationen im Ex- als auch im Nicht-Ex-Bereich erfüllt werden können, und daß die Übertragung der benötigten Energie für die Feldgeräte über den Bus möglich ist (IEC 1158). Grundsätzlich unterscheiden sich beide in der Beurteilung der dezentralen Intelligenz. Während bei Profibus PA der Gedanke der zentralen Intelligenz im Prozeßleitsystem den Vorzug erhielt, und damit die Integration in den allgemeinen Profibus, wird bei Fieldbus Foundation die Regelungsaufgaben bis hinunter in das Feldgerät verteilt, und ein weiterer Bus ist als Kopplungsebene nicht mehr notwendig. Welche Gründe auch letztlich den Ausschlag für die Teilung gaben, ist eigentlich sekundär, denn wieder einmal wurde auf dem Rücken der Endverbraucher, der Anwender, ein Streit ausgetragen und zu deren Nachteil beendet, obwohl beide Systeme doch die Potenz haben, die Anforderungen der Prozeßautomatisierung zu erfüllen. Dieser Kampf ist leider nicht nur für Endverbraucher ein Ärgernis, denn um den Marktgegebenheiten Rechnung zu tragen, müssen kleinere bis mittlere Hersteller von Feldgeräten und Komponenten, falls sie in diesem Bereich tätig sind, doppelte Entwicklung betreiben, um weltweit operieren zu können. Diese Zweigleisigkeit zieht sich herunter bis zu einer Ebene, die von beiden vermeintlich gleich definiert wurde, der verwendeten Physik. Beide wählten die IEC 1158 als Basis der verwendeten Technologie (Abb. 2). Beispielsweise hat ein Unternehmen aus Mühlheim a. d. Ruhr ein komplettes Verdrahtungskonzept mit entsprechenden Komponenten entwickelt. Dies wurde bei der ersten Testinstallation von Foundation Fieldbus in Amerika erfolgreich eingesetzt. Dabei griff man auf eine Technologie zurück, die sich in der Fabrikautomatisierung seit Jahren bewährt hatte und heute Stand der Technik ist. Im einzelnen waren das:

• 4- bis 8kanalige Verteilerbausteine zum Aufbau von Sternverteilungen vor Ort mit Aluminium-Druckgußgehäuse oder Kunststoffgehäuse;

• vorkonfektionierte Steckverbinder System conprox® in M12- und 7/80-Ausführung mit vernickelten Messing- oder Edelstahl-Überwurfmuttern inklusive T-Stücke:

• komplette Schirmung bis hin zur Überwurfmutter bei M12;

• zwei unterschiedliche Kabelqualitäten für den „indoor“- und „outdoor“-Einsatz

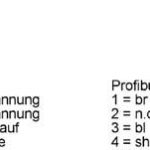

In Abstimmung mit den Lieferanten der anderen Feldgeräte hatte man sich auf eine Belegung der Steckverbinder geeinigt, die, wie sich dann zeigte, konträr zu der bei Profibus PA war (Abb. 3).

Wie aus Abbildung 3 hervorgeht, ist die Verwendung gleicher Komponenten in beiden Feldbussystemen damit ausgeschlossen. So müssen Hersteller und Anwender auch hier, in einem neuen Anwendungsgebiet den Querelen der großen Hersteller Rechnung tragen, obwohl doch die Erfahrungen aus dem „Kampf der Busse“ in der Fabrikautomatisierung alle eines Besseren hätten belehren sollen.

Weitere Informationen cav-201

Unsere Webinar-Empfehlung

Der Webcast MTP und modulare Produktion bietet eine einzigartige Gelegenheit, mehr über die aktuellen Entwicklungen bei MTP und in der modularen Produktion zu erfahren.

Chemie- und Pharmaproduktion braucht mehr Flexibilität

In der heutigen sich schnell wandelnden Welt stehen…

Teilen: