Weichdichtende Klappen gehören zu den am meisten eingesetzten Industriearmaturen. Allein der Umsatz in Deutschland wird auf rund eine Milliarde Euro geschätzt. Durch die immer weiter fortschreitende Automatisierung, werden die Armaturen mehr und mehr mit Antrieben ausgerüstet. Die Größe und damit auch der Preis des Antriebes hängen ausschließlich von dem Drehmoment ab, das erforderlich ist, um die Armatur zu betätigen. Das Dr. Gaida Planungsbüro hat daher weichdichtende Klappen ausführlich untersucht.

Dr.-Ing. Gregor Gaida

Das Drehmoment einer Klappe hängt im Wesentlichen von der Reibung ab, die zwischen der Metallscheibe und der Dichtungsmanschette aus Elastomer entsteht. Weitere Faktoren, wie z. B. die Reibung in der Lagerung, können vernachlässigt werden, da der Anteil dieser Faktoren am Gesamtdrehmoment in der Regel unter 5 % liegt. Im Planungsbüro Dr. Gaida wurde insbesondere untersucht, wie das Drehmoment und die Dichtigkeit einer weichdichtenden Klappe von den folgenden Faktoren abhängen:

- Kontur der Dichtfläche am Außendurchmesser der Klappenscheibe

- Härte des Elastomers

- Dicke des Elastomers

- Eindringtiefe der Scheibe in das Elastomer

Ziel der Untersuchung war es, das Optimum zwischen einem möglichst kleinen Drehmoment und der kleinsten geforderten Dichtigkeit zu finden, ohne die chemische Zusammensetzung des Elastomers oder den Verschleiß und die Herstellkosten der Armatur zu verändern.

Versuchsaufbau für die Drehmomentmessung

Die Untersuchung der verschiedenen Einflüsse ist an kompletten Armaturen nur mit sehr großem Aufwand möglich; Armaturen in der Serie unterliegen sehr großen Streuungen durch die Fertigungstoleranzen der Einzelteile und damit auch des Drehmomentes. Kleinste Unterschiede in den Herstellungstoleranzen haben dabei große Auswirkungen auf das Drehmoment. Eine über mehrere Jahre durchgeführte Drehmomentuntersuchung von mehreren Tausend Klappen zeigte, dass z. B. bei Klappen der Größe DN 200, PN 16, EPDM das Drehmoment zwischen 380 und 125 Nm variierte. Bei dieser Untersuchung wurden nur Klappen verwendet, die vorher auf Dichtigkeit geprüft wurden.

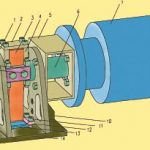

Es wurde daher ein Prüfstand konzipiert der alle störenden Einflüsse eliminiert. Die dimetrische Zeichnung des Versuchsaufbaus ist in Bild 1 dargestellt. Der Prüfstand lässt sich temperieren oder auch in verschiedene Medien tauchen, um ebenfalls die Einflüsse von Faktoren wie Temperatur oder Schmierung untersuchen zu können.

In der Senkung der Grundplatte (14) werden die Elastomerproben eingespannt. Metallplatten (3) mit unterschiedlichen Dichtungskonturen, die einen Ausschnitt der Klappenscheibe simulieren, lassen sich in den Prüfstand spannen. Die Eindringtiefe der Scheiben in das Elastomer ist stufenlos einstellbar und mit einer Mikrometerschraube messbar. Mit Hilfe des Antriebs werden die Scheiben am Elastomer vorbeigeschwenkt und das dafür notwendige Drehmoment wird mit Dehnmessstreifen (6) aufgenommen.

Insgesamt wurden Elastomerproben in den technisch sinnvollen Härten 60, 70, 75 und 80° Shore A und den ebenfalls technisch sinnvollen Stärken 2, 3, 4, 5 und 6 mm angefertigt. Um Fertigungstoleranzen erfassen zu können, wurden die Platten von zwei Lieferanten in jeweils zwei Chargen hergestellt. Für jede der 50 untersuchten Scheiben mit verschiedenen Dichtungskonturen wurde eine neue Elastomer-Testplatte benutzt, um Verfälschungen auszuschließen.

Die Dichtigkeitsmessung findet auf einer Messmaschine statt. Auf dem beweglichen Teil der Messmaschine werden Ringe befestigt und und in den Elastomer eingedrückt. Die Kantenkonturen der Ringe entsprechen den Außenkanten der Testscheiben für die Drehmomentmessung. Alle Ringe haben einen Pressluftanschluss, über den der Innenraum der Ringe mit Druck gewünschter Höhe beaufschlagt werden kann. In Abhängigkeit der Einpresstiefe werden die Dichtigkeit (entspricht dem Betriebsdruck der Absperrklappe) und die für das Einpressen notwendige Kraft ermittelt.

FEM-Modell

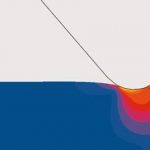

Der Versuchsaufbau liefert sehr gut wiederholbare Werte, ist aber sehr aufwändig. Das Bilden eines FEM-Modells für die Simulation der Versuche ermöglicht bei zukünftigen Konstruktionen den Einfluss aller Faktoren zu überprüfen, ohne den Aufwand eines teuren, praktischen Versuches. Das Bilden eines entsprechenden Modells im FEM-System ist an sich nicht schwierig. Besondere Sorgfalt ist aber notwendig bei der Ermittlung und Eingabe der Materialkennwerte für die verwendeten Gummimischungen. Besonders wichtig ist die Eingabe des richtigen Reibwertes. Es handelt sich hier um ein dynamisches Kontaktproblem mit großen Verformungen und einem nichtlinearen Materialverhalten. Nur FEM-Systeme, die in der Lage sind, nichtlineare Berechnungen durchzuführen, sind für solche Aufgabenstellungen geeignet. Die Modelle selbst sind sehr klein und die Berechnung nimmt nur kurze Rechenzeiten in Anspruch.

Am Beispiel jeweils einer Scheibenkontur wurden die Drehmomentwerte aus dem Versuch und aus der FEM-Simulation miteinander verglichen.

Das FEM-Modell zur Drehmomentberechnung liefert zwar Werte, die vom Betrag her weit (bis 20 %) von den gemessenen Drehmomentwerten abweichen, jedoch ist die Lage der Kurvenscharen verschiedener Scheibenkonturen und Elastomerdicken zueinander identisch mit der, die aus dem Versuch ermittelt werden. Das Modell ist ausreichend, um dem Konstrukteur den qualitativen Vergleich der verschiedenen Möglichkeiten zu liefern.

Ein wichtiges Kriterium für den Hersteller sind die in der Serienfertigung stets auftretenden Fertigungstoleranzen. Deren Vergrößerung erlaubt billigere Herstellungsverfahren, deren Verengen reduziert den Ausschuss, so dass stets ein Kompromiss gefunden werden muss. Eine Liste der Toleranzen, die eine Rolle für das Drehmoment und die Dichtigkeit einer Absperrklappe DN 200 spielen, ist in der Tabelle dargestellt. Die Summe aller Maßtoleranzen beträgt fast 1 mm. Die Streuung der Toleranzen entspricht einer symmetrischen Gauß-Verteilung. Die durch alle Toleranzen hervorgerufene Streuung der Eindringtiefe zwischen Metall und Elastomer ergibt sich aus der Summe zu betrachtender Toleranzen mit den jeweiligen si-Werten. Die Streuung ergibt sich zu :

Bestimmte Kombinationen von Scheibenkontur und Elastomerhärte reagieren mehr oder weniger empfindlich auf eine Variation der Toleranzen in der Fertigung. Eine pauschale Empfehlung lässt sich nicht für alle Nennweiten, Druckstufen etc. abgeben, in Abhängigkeit des Produktprogramms des Herstellers muss eine genauere Betrachtung stattfinden. Für jede Druckstufe und jede Fertigungsqualität kann jedoch eine eindeutige Empfehlung ausgesprochen werden.

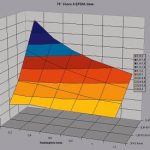

Bild 3 zeigt die Sensibilität der verschiedenen Kombinationen auf Streuungen in der Serienfertigung. Als besonders hilfreich für weitere Untersuchungen hat sich die Einführung eines Dichtigkeitsfaktors Dd erwiesen. Er beschreibt den Quotienten aus Betriebsdruck und dem Drehmoment, das notwendig ist, um die Armatur zu betätigen. Anhand dieses Faktors Dd lässt sich sehr einfach die Effektivität einer bestimmten Kombination aus Gummihärte und Dichtkontur erkennen. Dieser Faktor variiert zwischen 0,2 und 2. D. h., je nach Konstruktion kann das Drehmoment für den gleichen Betriebsdruck um den Faktor 10 variieren. Auch kann man anhand dieses Faktors z. B. sehr leicht erkennen, dass Konstruktionen mit harten Elastomermischungen empfindlicher gegenüber den Fertigungstoleranzen sind. Harte Elastomere sollten daher nicht bei großen Nennweiten eingesetzt werden.

Auch sehr einfach zu ersehen ist die Tatsache, dass tendenziell die Drehmomente um so geringer werden, je geringer die Verdrängung des Elastomers ist. Scheibendichtungskonturen mit schmalen Dichtstegen sind also zu bevorzugen.

Senkung der Drehmomente

Für das im Dr. Gaida Planungsbüro auch im Detail untersuchte Fabrikat einer weichdichtenden Absperrklappe der PN 16 konnten in jeder Nennweite die Drehmo-mentwerte um mindestens 25 % gesenkt werden, ohne die Herstellungskosten zu erhöhen. Während früher bei gleichen Herstellungskosten und gleichen Elastomermischungen, die Drehmomentwerte der Absperrklappen bis zu 380 Nm betragen haben, konnten aufgrund der Ergebnisse dieser Untersuchung die Drehmomentwerte auf 265 Nm gesenkt werden.

Da durch eine Senkung der Drehmomente um 25 % deutlich kleinere Antriebe eingesetzt werden können, bedeutet dies in den meisten Fällen einen erheblichen Preis- vorteil.

cav 429

Unsere Webinar-Empfehlung

Die Websession „Wasserstoff in der Chemie – Anlagen, Komponenten, Dienstleistungen“ (hier als Webcast abrufbar) zeigt technische Lösungen auf, die die Herstellung und Handhabung von Wasserstoff in der chemischen Industrie sicher machen und wirtschaftlich gestalten.

Ob effizienter…

Teilen: