Der Rheotruder ist eine Kombination aus Rheometer und Extruder. Durch seine Online-Messungen liefert er in kurzer Zeit Aussagen über die Qualität von Polymeren. Er eignet sich daher für die Prozeßkontrolle beim Herstellen und Compoundieren von Kunststoffen.

Dr.-Ing. Oliver Eitel

Rheologische Messungen an Kunststoffschmelzen geben einerseits Auskunft über die Verarbeitbarkeit mit dem vorgesehenen Verfahren, und andererseits über die spezifizierten mechanischen Eigenschaften der geformten Teile. So deuten beispielsweise unerwartet niedrige Viskositätswerte auf den Abbau der Molekülketten hin, während hohe Werte unter anderem das Ergebnis einer Reaktion zwischen den Molekülen sind. Ein Fehler beim Compoundieren bewirkt sogar Abweichungen in beide Richtungen. Solche molekularen Veränderungen verschlechtern die mechanische Festigkeit, Schlagzähigkeit oder chemische Beständigkeit und damit die Eigenschaften des Endprodukts.

Einpunktmessungen

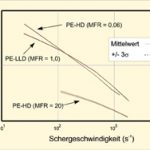

Eine einfache und schnell durchführbare Methode zur Bewertung der Fließfähigkeit ist die Bestimmung des Schmelzindexes als MFR-Wert (Melt Mass Flow Rate) oder als MVR-Volumenfließindex (Melt Volume Flow Rate). Die Standard-Testbedingungen sind hierfür in DIN ISO 1133 vorgegeben. Für die Qualitäts- und Prozeßregelung sind MFR- und MVR-Messungen aber weniger geeignet, denn die kurze Düsenlänge erlaubt keine vollständig ausgebildete Schmelzeströmung. Außerdem führt das geringe L/D-Verhältnis zu einer Mischung von Scher- und Dehndeformationen, und aufgrund des großen Düsendurchmessers und der kurzen Düsenlänge erhält der Einlauf-Druckverlust signifikanten Einfluß. Somit reflektieren MFR- und MVR-Werte viele verschiedene Aspekte der Struktur eines Polymeren in einer einzigen Zahl. Rückschlüsse auf die Verarbeitbarkeit sind deshalb problematisch.

Welche Auswirkung diese Diskrepanz auf die Aussagekraft der MFR- und MVR-Messung haben kann, zeigt Abb. 1a anhand der Fließkurven eines typischen PE-LLD und die eines homogeneren, mit der Metallocen-Katalysatortechnik hergestellten Okten-Copolymeren (mPE). Standard-MFR-Messungen ergeben gleiche Werte (1 g/10 min) für beide Polyolefine. Tatsächlich sind die Fließfähigkeiten unter Verarbeitungsbedingungen aber unterschiedlich, wie der Vergleich der Fließkurven zeigt. Bei vergleichbarem mittlerem Molekulargewicht sind die Molekulargewichtsverteilungen (MWD) unterschiedlich (Abb. 1b). So kann eine Formmasse beispielsweise gute Spritzgußteile ergeben, während es bei der anderen unter den gleichen Verarbeitungsbedingungen zur Gratbildung kommt.

Kapillarrheometrie

Anders als Schmelzindex-Meßgeräte enthalten Kapillarrheometer viele Elemente, die zur Simulation der Bedingungen in Verarbeitungsmaschinen notwendig sind. Zum Grundaufbau gehört ein temperaturgeregelter Zylinder mit einem Kolben, der die Schmelze durch eine Kapillare mit definierten Abmessungen preßt. Die dafür notwendige Kraft wird durch einen Motor und eine Spindel oder servohydraulisch erzeugt, wobei die Kraft oder der Volumenstrom die Variablen sind. Die Viskosität h wird dann als Quotient aus der zum Fließen erforderlichen Kraft (Schubspannung) und dem Volumenstrom (Schergeschwindigkeit) berechnet. Mit Kapillarrheometern lassen sich praxisrelevante Deformationsgeschwindigkeiten simulieren.

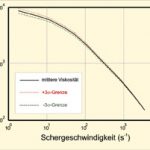

Aus Kapillarrheometer-Messungen resultieren Kurven, die das Verhalten von Kunststoffschmelzen in einem weiten Bereich realer Verarbeitungsparameter beschreiben. Derartige Kurven lassen sich also grundsätzlich benutzen, um sowohl die Konsistenz einer Formmasse als auch deren Eignung für einen bestimmten Verarbeitungsprozeß zu überprüfen. Zuvor ist es jedoch erforderlich, die Schwankungsbreite der Meßwerte hinsichtlich Gerät, Material, Vorgehensweise, Umgebungsbedingungen und Bediener über den gesamten Bereich der gemessenen Scherraten zu bestimmen. Dies geschieht durch Messungen mit einem Referenzmaterial (Abb. 2).

Zwischen oberer und unterer 3-s-Grenze ergibt sich ein schlauchähnlicher Bereich, der die natürlichen Meßwertabweichungen des Materials, des Geräts und des speziellen Prüfers wiedergibt. Dabei hat das Material im allgemeinen den größten Einfluß. Liegt dann die Meßkurve eines Versuchsmaterials innerhalb des „Schlauchs“, erfüllt es für alle verfahrenstypischen Schergeschwindigkeiten die Spezifikationen. Richtung, Steigung oder Form eventueller Abweichungen davon geben Hinweise auf mögliche Veränderungen des Produkts.

Dieses „Schlauch“-Konzept läßt sich zur Prozeßkontrolle ebenso wie für die Qualitätssicherung praktisch nutzen. So läßt es sich beispielsweise fertigungsbegleitend einsetzen, um bei Überschreiten dieser Grenzkurven einen Alarm auszulösen, der eine unzulässige Veränderung des Produkts anzeigt. Dabei kann dann die Steigung der Kurve für eine erste Diagnose genutzt werden. Die Bestimmung der passenden Gegenmaßnahme erfordert aber die Betrachtung der gesamten Kurve durch erfahrenes Personal.

AutomatisiertesSystem

Einen anderen Weg beschreitet der Rheotruder als automatisiertes Kapillarrheometer-System. Er verbindet ein Labor-Kapillarrheometer mit einem kleinen Einschneckenextruder (Abb. 3). Das im Labor oder fertigungsnah einsetzbare Gerät verwendet ein pneumatisches System, um Granulat- oder Pulverproben gesteuert zu entnehmen und zum Extruder zu transportieren. Der Extruder schmilzt den Kunststoff auf und transportiert die Schmelze zum Rheometer. Das Rheometer arbeitet dann ein voreingestelltes Programm an Schergeschwindigkeiten ab, um die geforderte Fließkurve zu erstellen. Parallel fördert der Extruder weiter Material durch einen Bypass, um die Aufschmelzverhältnisse beizubehalten. Am Ende des Rheometerversuches stoppt die Kolbenbewegung, und der damit verbundene Druckabfall signalisiert dem Rheometer, das Spindelantriebssystem in die Ausgangsposition zurückzufahren.

Die Gesamtzykluszeit des Systems hängt ab von

• der Zeit für den Transport des Granulats durch das Probenahmesystem,

• der Verweilzeit im Extruder,

• der Zylinder-Füllzeit und

• der Prüfzeit im Rheometer.

Exakte Messungen an gefüllten Schmelzen

Versuche mit dem Rheotruder haben gezeigt, daß er gut reproduzierbare Ergebnisse in hoher Übereinstimmung mit Labormessungen liefert. Dabei überschreitet die Genauigkeit der Messungen die der Laborwerte. Diese Verbesserung ergibt sich unter anderem aufgrund des vollständigeren Aufschmelzens, der schnellen und homogenen Aufheizung auf die Prüftemperatur und der gleichmäßigen Verdichtung der Schmelze. Abbildung 4 zeigt Ergebnisse, die mit einem Rheotruder an Schmelzen für einen weiten Bereich an Schergeschwindigkeiten ermittelt wurden.

Das System eignet sich auch für die Prozeß- und Qualitätskontrolle in der Produktion gefüllter Kunststofftypen. Herkömmliche Online-Rheometer können dafür nicht eingesetzt werden, weil Verschleiß an den dort üblichen Schmelzepumpen zu ungenauen Meßergebnissen führt. Im Rheotruder beschränkt sich dieser Verschleiß hauptsächlich auf die Extruderschnecke, die nicht am Meßvorgang selbst beteiligt ist. Geringfügiger Verschleiß ist auch in den Kapillaren zu erwarten, allerdings bürgt das sehr harte Wolframcarbid, das für die Düsen eingesetzt wird, für einen hohen Verschleißwiderstand. In Vorversuchen mit glasgefülltem PET trat nach einem kontinuierlichen einwöchigen Betrieb kein meßbarer Verschleiß auf.

Kurven wie die oben gezeigten, die über viele Dekaden an Schergeschwindigkeiten reichen, sind üblicherweise nach rund sechs Minuten verfügbar. Somit können acht bis zehn Kurven pro Stunde erstellt werden, verglichen mit zwei bis drei im Labor. Wird nur bei ein oder zwei Schergeschwindigkeiten gemessen, können bis zu zwanzig Durchgänge pro Stunde erreicht werden. Diese Geschwindigkeit reicht aus, um zufriedenstellende Ergebnisse rechtzeitig für den Einsatz in der Prozeßkontrolle bereitzustellen.

Halle 10, Stand C33

Weitere Informationen cav-250

Unsere Webinar-Empfehlung

Der Webcast MTP und modulare Produktion bietet eine einzigartige Gelegenheit, mehr über die aktuellen Entwicklungen bei MTP und in der modularen Produktion zu erfahren.

Chemie- und Pharmaproduktion braucht mehr Flexibilität

In der heutigen sich schnell wandelnden Welt stehen…

Teilen: