Eine Anlage zur Teigherstellung, speziell die zugehörige Wäge- und Dosieranlage, kann in ihren mechanischen Bauelementen auch nach einer Betriebszeit von zehn und mehr Jahren noch unvermindert leistungsfähig sein. Dies gilt für die betreffende Steuerungs- und Regelungstechnik mit Sicherheit nicht.

Dipl.-Ing. Lothar Rössler, Gottfried Schwitzgebel

Aufgrund der Entwicklung in der Computer- und Steuerungstechnik ist es heute möglich, durch eine nachträgliche Umrüstung eine deutliche Leistungssteigerung zu erreichen. Das Beispiel der Teigherstellung bei der Großbäckerei Harry-Brot in Ratingen zeigt Möglichkeiten und Leistungsmerkmale eines solchen Modernisierungsverfahrens auf.

Eine gezielte Modernisierung trägt allein schon durch die Homogenisierung der Steuerungsanlage zur Leistungsverbesserung bei. Darüber hinaus können vor allem im Bereich der Prozeßvisualisierung sowie der Protokollierung und Bilanzierung von Arbeitsprozessen durch den Einsatz einer EDV-unterstützten Prozeßsteuerung ganz neue Standards erreicht werden. Neben der Erhöhung des Bedienkomforts und der Arbeitssicherheit wird somit die Qualitätssicherung der Produktion verbessert. Der Betreiber kann hierdurch den Nachweisauflagen gemäß des Produkthaftungsgesetzes und der Vorgaben eines Qualitätssicherungssystems nach ISO 9000 ff. effizienter Rechnung tragen.

Bestehender Anlagenaufbau sollte erhalten bleiben

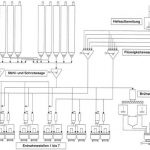

Die Anlage zur Teigherstellung bei Harry-Brot wurde 1980 fertiggestellt und umfaßt sieben Entnahmestellen, die sich auf die Produktlinien Mehl und Schrot verteilen. Aufgrund der Struktur der Förderwege kann ein Teil der Entnahmestellen bei Bedarf für beide Produktlinien genutzt werden. Die Waagen für Mehl und Schrot sind zentral ausgeführt, ihr Inhalt wird nach Abschluß der Dosierung in Fangbehälter an den entsprechenden Entnahmestellen gefördert. Gleiches gilt für die Dosierung der flüssigen Komponenten Wasser, Hefe- und Salzlösung. Auch hier erfolgt die Dosierung über je eine zentrale Waage pro Produktlinie, die ihre Mengen in entsprechende Behälter an den einzelnen Entnahmestellen vorlegt.

In die Anlage ist ebenfalls eine Hefeaufbereitung, eine Brühstückanlage sowie eine zusätzliche Bodenwaage als eigene Entnahmestelle mit teilweise automatischer Dosierung integriert (Abb. 1).

Auf der Steuerungsseite arbeitete die Anlage mit einem Rechner des Typs IBM Serie 1 als zentralem Element und unterlagerten Waagen-Controllern. Aufgrund des Alters bestanden erhebliche Probleme in Bezug auf Wartung, Service und Ersatzteilversorgung. Unter technologischen Aspekten war vor allem die Temperatursteuerung unzureichend ausgeführt. Weiterhin fehlten eine zeitgemäße Produktions- und Qualitätsdatenerfassung sowie Anbindung an die Leitebene und nachgeschaltete Verarbeitungsstufen. Auf der Bedienungsseite mangelte es an einer angemessen Darstellung des Anlagezustandes und an einer fehlertoleranten Bedienung.

PC-kompatibles System ersetzt alte Steuerung

Im Zuge der Modernisierung sollten der Leistungsteil für die Annahme und Dosierung sowie die Vor-Ort-Bedientableaus an den einzelnen Entnahmestellen neu ausgeführt werden. Das alte Steuerteil für die Bereiche Annahme und Dosierung war durch eine PC-kompatible Dosier- und Wägesteuerung und eine speicherprogrammierbare Steuerung (SPS) incl. Prozeßvisualisierungssystem zu ersetzen. Dabei sollte eine Anbindung an ein übergeordnetes Fertigungsleitsystem und die Verknüpfung mit der Steuerung der nachgeschalteten Kneterlinien bereits integriert sein.

Gefordert war ganz allgemein die Implementierung einer Steuerungsarchitektur, die ein Höchstmaß an Betriebssicherheit, Reproduzierbarkeit sowie eine lückenlose Dokumentation aller Produktionsabläufe gewährleistet. Mit Rücksicht auf eine mögliche Erweiterung der Teigherstellungsanlage sollte das Steuerungssystem skalierbar gestaltet sein.

Einbindung in das Gesamtkonzept der EDV

Es wurde ein Steuerungskonzept (Abb. 2) gewählt, das sowohl PC-Arbeitsplätze als auch komplette Automatisierungseinheiten umfaßt. Zu den wesentlichen Leistungsmerkmalen zählt dabei die Einbindung in das Gesamtkonzept der EDV und Automatisierung des Unternehmens. Folgende Systemkomponenten sind im Konzept integriert:

• Leistungsteil mit Spannungsversorgung;

• Vor-Ort-Bedientableau pro Entnahmestelle mit Bedienteil und Handfunktionsebene;

• Basisautomatisierung über zwei getrennte Steuerungen Simatic S5-135 U für die Produktlinien Mehl und Schrot mit Sinec-H1-Bus-Kopplung;

• Prozeßsteuerung und -datenerfassung über das System Elotec PC-MIC60 mit Anbindung an SPS, Visualisierung, Vor-Ort-Bedientableaus, Fertigungsleitsystem und nachgeschalteten Knetersteuerungen;

• PC-gestützte Prozeßvisualisierung über WinCC mit integrierter Störungsprotokollierung zum Einsatz.

Modulares Softwarekonzept erleichtert Erweiterung

Herzstück der Steuerung ist der Prozeßrechner Elotec PC-MIC60, ein PC/AT-kompatibles Rechnersystem mit modularer Bauweise in 190-Einschubtechnik. Über seine Prozeßdatenerfassung sorgt er für einen lückenlosen Qualitätsnachweis durch vollständige Erfassung und Dokumentation aller eingebrachten Materialien und sonstigen Prozeßparameter. Er bietet Mehrplatzfähigkeit, verfügt über eine komfortable grafische Benutzeroberfläche mit Menue- und Fenstertechnik, sowie Maus- und Funktionstastenbedienung, und ermöglicht die Steuerung der Dosierung von maximal 32 Waagen mit bis zu 500 Dosierorganen, verteilt auf bis zu 20 separate Entnahmestellen/Aufbereitungslinien. Diese Steuerung umfaßt eine Bedarfssteuerung und Prioritätenlogik, sorgt für die Optimierung der Auslastung von Anlagenelementen, erfaßt und registriert automatisch alle Handzugaben, und optimiert dank einer Online-Temperaturerfassung der Rohstoffe die Temperatursteuerung des Fertigteiges.

Der Prozeßrechner Elotec PC-MIC60 verwaltet bis zu 2000 Rohstoffe und 10000 Rezepturen inkl. Handzugaben und Parameter für die nachgeschalteten Kneterlinien. All diesen Leistungen sind vielfältige Funktionen zur Betriebs-, Produktions- und Qualitätsdatenerfassung unterlegt. Sein modulares Softwarekonzept erleichtert eine mögliche Erweiterung des Betriebs um anlagen- und anforderungsspezifische Zusätze.

Automatisierungskonzept schnell umgesetzt

Bereits im Vorfeld der eigentlichen Umstellung wurden der neue Steuer- und Lei-stungsteil installiert. Auch die Elemente SPS I und II, Prozeßrechner PC-MIC60, Prozeßvisualisierung und alle Bedientableaus der einzelnen Entnahmestellen wurden in der Anlage aufgestellt und angeschlossen. Die Verkabelung zum Anschluß auf der Anlagenseite wurde vorbereitet. Neu hinzukommende Elemente, wie Temperatursonden, wurden komplett installiert und angeschlossen.

Um die Genauigkeit, wie sie die Modernisierung und neue Konzeption der Steuerung möglich macht, in vollem Umfang zur Geltung zu bringen, wurden alle vorhandenen, elektromechanischen Behälterwaagen und Durchflußmeßsysteme auf moderne Auswertegeräte umgerüstet. Die gesamte Sensorik der Dosier- und Wägegruppen wurde überprüft.

Bis zu diesem Punkt konnten sämtliche Vorbereitungen während des laufenden Sechs-Tage-Produktionsbetriebs der Anlage durchgeführt werden. Die eigentliche Umstellung geschah anschließend in zwei Stufen getrennt für die Bereiche Mehl und Schrot. Jeweils über ein Wochenende hinweg erfolgte dabei für den betreffenden Bereich der Anschluß des neuen Steuer- und Leistungsteils auf der Anlagenseite, das Abgleichen der Meßkreise und die Justierung der Waagen, der Kaltlauf der Anlage und das Wiederanfahren des Produktionsbetriebes.

Verfahrensabläufe und Produkt-qualität optimiert

Die Stärken des implementierten Steuerungssystems liegen zum einen in der Unterstützung von Betriebsabläufen, zum anderen in der hohen Präzision der automatisierten Dosier-, Wäge- und Herstellungsvorgänge. Durch die Einbindung in das unternehmensspezifische Gesamtkonzept der EDV und Automatisierung können ganze Betriebsabläufe optimiert werden. Die implementierte Bedarfssteuerung und Prioritätenlogik verbessert die Anlagenauslastung und Anlagenleistung. Die hohe Reproduzierbarkeit bei der Dosierung und Temperatursteuerung optimiert die Produktqualität. Die lückenlose Dokumentation aller eingebrachten Materialien und Prozeßparameter schafft neue Standards der Qualitätssicherung und dient als Basis für eine effektive betriebswirtschaftliche und statistische Auswertung.

Durch die anlagenspezifische und anforderungsorientierte Modernisierung der Steuerungstechnik der beschriebenen Anlage konnte, bei weitgehendem Erhalt der mechanischen Baugruppen, eine erhebliche Verbesserung der Verfahrensabläufe und der Produktqualität erreicht werden. Die optimierte Auslastung der Anlage, die Reduzierung von störungsbedingtem Anlagenausfall und die verbesserte Qualitätssicherung führten zu einer Erhöhung der Anlagenleistung um ca. 20 bis 30%, so daß alleine darüber mit einer Amortisierung der Investitionskosten in sehr kurzer Zeit gerechnet werden kann.

Weitere Informationen dei 204

Unsere Whitepaper-Empfehlung

Wasserstoff gilt als Schlüssel für die Dekarbonisierung der Chemieindustrie. Doch die Nutzung des vermeintlichen Hoffnungsträgers Hydrogen birgt auch Gefahren und stellt die Branche vor neue Herausforderungen, die das gratis Whitepaper „H2 wie Hoffnungsträger?“ näher für Sie…

Teilen: