Metal Dusting ist eine Extremform der Hochtemperaturkorrosion, die bei hohen Kohlenstoffaktivitäten in der Prozessatmosphäre auftreten kann. Wie Metal Dusting funktioniert, wann es auftritt und wie man ihm mit einem geeigneten Werkstoff begegnet, klärte cav im Gespräch mit Legierungsspezialisten Reinhart Baden von Zapp Materials Engineering.

Herr Baden, erklären Sie uns bitte kurz, worum es sich bei Metal Dusting handelt.

Baden: Der Begriff „Metal Dusting“ beschreibt eine extreme Form der Korrosion, die bei hohen Kohlenstoffaktivitäten in der Prozessatmosphäre stattfindet. Der Kohlenstoff führt über die Bildung innerer Metallkarbide im Werkstoff in der Regel zur Aufkohlung, wodurch dann eine Spaltung zu Graphit und Metall/Legierung, mit der Folge einer Zerrüttung des Gefüges, sichtbar durch Grübchenbildung – man kann es auch Versprödung nennen – entsteht.

Unter welchen Bedingungen tritt Metal Dusting auf?

Baden: Diese unausweichliche Zersetzung der metallischen Legierungen tritt vorwiegend bei hohen Drücken und Umgebungstemperaturen zwischen 550 bis 850 °C in kohlenstoffhaltigen Atmosphären aus H2, CO, CO2 und Wasserdampf auf.

Wie äußert sich Metal Dusting?

Baden: Der eben beschriebene Prozess ist eine Folge einer stark reduzierenden und aufkohlenden Atmosphäre mit einer sehr hohen Kohlenstoffaktivität (ac 1), die über die folgende Schlüsselreaktionen CO + H2 zu C + H2O und 2CO zu C + CO2 abläuft. Als Ergebnis dieser Prozesse zerfällt das metallische Bauteil zu „Staub“, der aus Graphit und Metall- bzw. Metallkarbidpartikeln besteht. Metal Dusting ist also ein sehr ernst zu nehmender Korrosionsangriff.

Welche Industrieanlagen sind anfällig gegenüber Metal Dusting?

Baden: Zu den Industrieprozessen und -anlagen, die anfällig für Metal Dusting sind, zählen beispielsweise der Methan-Reformierungsprozess zur Herstellung und Verarbeitung von Synthesegas (CO + H2), Industrieöfen sowie Anlagen zur Erzeugung von Ammoniak, Methanol, Dimethylether, Wasserstoffsynthese sowie GTL(Gas-to-Liquid)-Anlagen. Teile innerhalb der petrochemischen oder energieerzeugenden Anlagen, die hier betroffen sein können, sind etwa Retorten, Muffen, Körbe und Rohre.

Werkstofftechnisch hat man das Metal Dusting doch eigentlich im Griff. Es gibt mehrere Werkstoffe auf Basis von chrom-, aluminium- oder siliziumhaltigen Legierungen, mit denen es sich verhindern lässt. Wo also ist das Problem?

Baden: Das Problem besteht darin, dass es mit der Werkstoffeigenschaft Korrosionsbeständigkeit ja nicht getan ist! Neben der starken Beständigkeit gegen das Metal Dusting sind auch noch andere Eigenschaften wie die Verarbeitbarkeit der jeweiligen Legierung enorm wichtig. Häufige Fertigungsverfahren sind beispielsweise Kaltverformung und Schweißvorgänge – gerade bei der Herstellung von Komponenten für die zuvor beschriebenen Anlagen. Und hier entstehen die Probleme, denn es zeigt sich die Kehrseite der von Ihnen genannten Legierungselemente wie Silizium, Aluminium und anderen mehr: Die Anwesenheit von hohen Mengen an Aluminium in der Legierung beispielsweise kann zur spannungsinduzierten Rissbildung bei der Wärmebehandlung nach dem Schweißen oder Umformen führen. Silizium wiederum macht die Werkstoffe anfällig für Erstarrungsrisse beim Schweißvorgang. Somit kann die zum Schutz vor Metal Dusting hoch erwünschte Anwesenheit von Aluminium und Silizium in der Legierung dennoch Probleme beim Umformen, Schweißen, also bei der Verarbeitung, verursachen. Neben der Verarbeitbarkeit ist auch die thermische Stabilität ein bedeutsamer Aspekt für viele Hochtemperatur-Nickellegierungen – denn die erwünschten Eigenschaften dürfen sich auch beim Einsatz unter hohen Umgebungstemperaturen nicht nennenswert verändern.

Und hierfür gibt es jetzt eine Lösung?

Baden: Ja, es gibt tatsächlich eine Lösung: Die ideale Legierung, die neben der Beständigkeit gegen das Metal Dusting über Eigenschaften wie eine ausgezeichnete Verarbeitbarkeit und thermische Stabilität verfügt. Mit all diesen Herausforderungen im Blick hat die Forschungsabteilung bei Haynes International, Inc. eine neue Nickelbasislegierung mit der Bezeichnung Haynes HR-235 entwickelt. Der Werkstoff enthält unter anderem nominell 31 Gew.% Chrom, 5,6 Gew.% Molybdän, 3,8 Gew.% Kupfer und wird von der Zapp Materials Engineering aus Ratingen vertrieben.

Durch welche Eigenschaften zeichnet sich der Werkstoff HR-235 aus?

Baden: Haynes HR-235 ist resistent gegen Metal Dusting und allgemein hoch korrosionsbeständig. Dabei lässt sich der Werkstoff ausgesprochen gut verarbeiten, was ja wie schon erwähnt durchaus nicht selbstverständlich ist. Neben der guten Verarbeitbarkeit vor allem in Fertigungsverfahren wie Kaltverformung und bei Schweißvorgängen verfügt HR-235 auch über eine hohe thermische Stabilität, was bedeutet, dass der Werkstoff seine Eigenschaften auch beim Einsatz unter hohen Temperaturen nicht verliert. All diese Eigenschaften verdankt die Legierung dem hohen Chromgehalt, dem Kupferanteil und kleineren elementaren Zusätzen wie Mangan und Silizium. Sollte die Chromoxidschicht einmal durchbrechen, verlangsamt das Kupfer darunter den katalytischen Zersetzungsprozess. Ein weiterer Vorteil der Legierung ist der mit weniger als 1,5 % relativ niedrige Eisengehalt, da Eisen die Metal-Dusting-Reaktion noch verstärkt.

Welche Einsatzgebiete bieten sich für die Legierung HR-235 noch an?

Baden: Die Legierung kann auch in korrosiven Medien wie beispielsweise Schwefelsäure eingesetzt werden. Aber auch in basischen Medien wie aggressiven Natronlaugen.

Würden Sie demnach sagen, dass es sich bei HR-235 sowohl um eine hochtemperaturbeständige als auch um eine korrosionsbeständige Legierung handelt?

Baden: Ja, die Legierung kann auch für Hochtemperatur und korrosive Medien eingesetzt werden, sofern sie eine ausreichende Beständigkeit gegenüber den wässrigen Medien, denen sie ausgesetzt ist, aufweist.

Wie haben Sie den Werkstoff getestet?

Baden: Die Metal-Dusting-Reaktion ist im Grunde ein katalytischer Vorgang, der zu Anfang relativ langsam voranschreitet; nach einigen Tausend Stunden Einwirkung macht sich der Effekt dann doch in vielen Nickelbasislegierungen bemerkbar. Um bei den Tests zum Nachweis der Überlegenheit von HR-235 gegenüber anderen, bereits eingeführten Nickelbasislegierungen schnell belastbare Testergebnisse zu erhalten, ist ein solcher langsamer Prozess nicht sinnvoll. Daher wurde die angewandte Testmethodik im Vergleich zu realen industriellen Umgebungen bewusst extrem aggressiv gewählt: Starke thermische Zyklen können Oxidabplatzungen verursachen, sodass die Metal-Dusting-Reaktion durchaus bereits in einem frühen Stadium einsetzen kann. Durch die so erreichte Minimierung der Inkubationszeit wurde die Testdauer erheblich verkürzt. Ohnehin sind Metal-Dusting-Tests oft mühsame und teure Untersuchungen, da die realen Prozessbedingungen im Labor meist nur schwer darstellbar sind.

Welche Ergebnisse kamen dabei heraus?

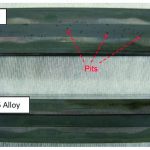

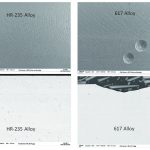

Baden: Bei den Tests der neuen Legierung wurde die Beständigkeit gegenüber Metal Dusting in einer definierten Umgebung zusammen mit einem Vergleichswerkstoff geprüft. Dazu wurde eine Mikrokanal-Testvorrichtung hergestellt, deren eine Hälfte aus HR-235, die andere aus 617 Alloy bestand. So ergab sich ein gemeinsamer Strömungskanal für die Dampf-Methan-Reformierungsreaktion, wodurch beide Legierungen vergleichbaren Metal-Dusting-Bedingungen ausgesetzt waren. Die Vorrichtung wurde sodann bei hohem Druck in Synthesegas-Umgebung für eine Gesamtdauer von ca. 1200 h in Betrieb genommen. Nach Ablauf der Testdauer war ersichtlich, dass die Legierungsoberfläche der Vergleichslegierung 617 stark geschädigt worden war, während HR-235 bei gleicher Synthesegasumgebung keinerlei Anzeichen von Grübchenbildung zeigte. Eine REM-Analyse machte diesen Effekt sowohl auf der Oberfläche als auch im Querschnitt von 617 Alloy eindeutig sichtbar.

Wie sieht es mit der gefürchteten Aufkohlung unter Metal-Dusting-Bedingungen aus? Wie anfällig ist der Werkstoff hierfür?

Baden: Unter Metal-Dusting-Bedingungen lässt sich eine Gewichtsveränderung bei den betroffenen Komponenten beobachten; dies geht in der Regel auf Oxidation, Abplatzungen der Zunderschicht, interne Aufkohlung und – am wichtigsten – auf Kohleablagerungen durch katalytische Oberflächenreaktionen zurück. Daher spielten bei der Untersuchung hinsichtlich der Beständigkeit von Haynes HR-235 in Metal-Dusting-Umgebungen die Effekte Kohleablagerung, die Grübchenbildung und interne Angriffe in den Legierungen eine wichtige Rolle. Da die Betriebstemperaturen, bei denen die Metal-Dusting-Reaktionen in der Regel stattfinden, relativ gering sind, ist davon auszugehen, dass die Effekte durch die internen Angriffe eher nicht so stark sind. Folglich ist mit hoher Wahrscheinlichkeit der Metallzerfall auf der Oberfläche die Grundursache für den katastrophalen Ausfall durch Metal Dusting.Auch die Tests in Bezug auf die gefürchtete Aufkohlung sprechen eine deutliche Sprache: In Testreihen ist eine dicke Koksschicht auf der Oberfläche der bereits vorhandenen Vergleichsprobe Haynes 230 zu erkennen, während bei HR-235 nur vereinzelte Kohleablagerungen zu sehen sind. Das bestätigt auch die XRD-Analyse: In der Probe aus der 230-Legierung ist die Anwesenheit von Kohlenstoff (Graphit) deutlich nachweisbar, aber im Falle der HR-235 lag dieser unterhalb der Nachweisgrenze.

Und wie ist das Gesamtfazit des Tests?

Baden: Insgesamt war klar festzustellen, dass die Metal-Dusting-Reaktion auf Haynes HR-235 nur sehr langsam voranschreitet und im Gegensatz zu 230 Alloy zu keinem Zeitpunkt ein signifikanter und daher folgenschwerer Zerfall stattfindet.

Ist der Werkstoff HR 235 dann so etwas wie die eierlegende Wollmilchsau unter den metallischen Werkstoffen für den Einsatz unter Metal-Dusting-Bedingungen?

Baden: In der Tat. Nehmen wir nur einmal die bereits erwähnte gute Schweißbarkeit als ein weiteres wichtiges Qualitätskriterium für Werkstoffe: Die chemische Zusammensetzung von HR-235 wurde entsprechend so gewählt, dass eine gute Schweißbarkeit gewährleistet ist. Und auch hier hat Haynes den Beweis für die herausragenden Eigenschaften seiner neuen Legierung geliefert: Durch umfassende Schweißuntersuchungen (WIG, MIG) an Proben aus 3 mm dicken Blechen und 12,7 mm dicken Platten aus HR-235 wurde zweifelsfrei nachgewiesen, dass dieser artgleich und artfremd so gut verschweißbar ist wie die bekannte Familie der Hastelloy-C-Legierungen – bei wesentlich höherer Beständigkeit gegenüber Metal Dusting. Die Umgebungstemperatur kann dabei von Raumtemperatur bis zu hohen Temperaturen reichen. Nimmt man die besonderen Eigenschaften von Haynes HR-235 hinzu, dann ist der Werkstoff wirklich so etwas wie die „eierlegende Wollmilchsau“ unter den Nickelbasislegierungen.

www.prozesstechnik-online.deSuchwort: cav0516zapp

Neben der Verarbeitbarkeit ist die thermische Stabilität ein wichtiger Aspekt für viele Hochtemperatur-Nickellegierungen.

Dr. Bernd Rademacher

Redakteur,

cav chemie anlagen verfahren

Unsere Whitepaper-Empfehlung

Wasserstoff gilt als Schlüssel für die Dekarbonisierung der Chemieindustrie. Doch die Nutzung des vermeintlichen Hoffnungsträgers Hydrogen birgt auch Gefahren und stellt die Branche vor neue Herausforderungen, die das gratis Whitepaper „H2 wie Hoffnungsträger?“ näher für Sie…

Teilen: