Das Handling von APIs nach GMP-Vorschriften ist immer eine Herausforderung. Üblicherweise bedarf es eines Reinraums, um die Qualität des Produktes sicherzustellen, und eines Isolatorsystems zum Schutz von Bediener und Umwelt. Entsprechend hoch sind die Kosten, die damit einhergehen. Das hier vorgestellte Konzept ermöglicht eine einfache und kompakte Lösung zur Abfüllung eines API-Produktes. Ein Reinraum ist dabei nicht notwendig. Die Kontamination des Produkts wird ebenso verhindert wie die Gefährdung des Bedieners.

Eine Neuanlage baut man heute nur, wenn es unumgänglich ist und man dabei noch eine ganze Reihe lukrativer Verbesserungen erzielen kann. So sah es auch ein internationaler Hersteller von hochwirksamen Wirkstoffen (Active Pharmaceutical Ingredient, API). Die Verbesserung von Produktivität, Containment, GMP-gerechtem Design und Qualität stand bei seiner Pulver-Abfüllanlage im Vordergrund. Eine wichtige Rolle spielte auch, dass nur ein relativ kleines finanzielles Budget zur Verfügung stand und sich das Projekt schnell amortisieren sollte.

Die Anlage ersetzt ein bestehendes System zur Befüllung von Fässern in Endlosliner aus einem Trockner. Das alte System bereitete dem Hersteller eine Reihe von Schwierigkeiten. Ursprünglich wurde der Trockner über ein konventionelles Anschlusssystem, das direkt am Auslass des Trockners installiert war, entleert. Aufgrund von Bauhöhenproblemen, der Trocknerauslass befindet sich in sehr geringer Höhe über dem Boden, mussten sich die Bediener zum Arbeiten hinknien, was nicht nur aus ergonomischen, sondern auch aus produktivitätstechnischen Gründen ungünstig war. Des Weiteren kam es zu gravierenden Dosier-ungenauigkeiten und Containment-Problemen. Das vorhandene Endlosliner-Konzept hatte seine Tücken, so dass während des Befüllvorgangs der O-Ring, der die Endlosliner-Kartusche in Position hält, gelegentlich mit in den Sack zum Endprodukt rutschte. Außerdem dauerte die Trocknerentleerung schlicht zu lang. Ein weiteres Problem der Altanlage war, dass ein dringend erforderlicher Metalldetektor aufgrund der niedrigen Bauhöhe nicht unterhalb des Trockners installiert werden konnte.

Umfangreiches Pflichtenheft

Die zur Herstellung des APIs notwendige Batchgröße beträgt 1800 kg ungefähr alle 36 h. Dabei sollen 25-kg-Fässer in Endlosliner befüllt werden. Ziele bei der Auslegung der Anlage waren neben besserer Ergonomie und Produktivität am Arbeitsplatz:

- Größere Dosiergenauigkeit (präziser Dosierbereich zwischen 25,02 und 25,07 kg) und höheres Containment (<2,5 µg/m3)

- Kürzere Befüllzeit bzw. schnellere Trocknerentleerung, d. h. ein Batch von 1800 kg bei 70 Fässern à 5 min pro Fass, sollte unter 6 h dauern

- Höhere Flexibilität, dieselbe Station sollte zur Entleerung eines weiteren Trockners im Nebenraum genutzt werden können

- Integration eines Metalldetektors

- CIP-Reinigung an Ort und Stelle (CIP) mit verschiedenen Lösemitteln, Wiederaufbereitung der Reinigungsmittel

- Inerte Bedingungen für die gesamte Förderung, Probenahme und Reinigung

Da die Wechsel der Endlosliner-Kartuschen zu häufig durchgeführt werden mussten, sollte zudem die Gesamtlänge der Endlosliner erhöht werden, um Arbeitszeit einzusparen und das Kontaminationsrisiko zu verringern. Die neue Anlage arbeitet mit 50-m- anstatt 20-m-Kartuschen, die weniger häufig gewechselt werden müssen und somit das Kontaminationsrisiko und den Arbeitsaufwand verringern. Die O-Ringe zur Befestigung wurden einfach in das Liner-Ende der Kartusche integriert und können somit nicht mehr ins Produkt gelangen.

Gewünscht war zudem ein zweites End-losliner-System, das den Ausschuss eines Sichters abtransportiert. Der Sichter ist direkt unterhalb des Trockners angebracht. Ursprünglich war hier nur ein einfacher Sack vorgesehen.

Anlagenkonfiguration

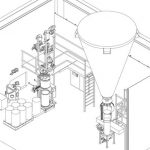

Das heute installierte System besteht aus dem vorhandenen konischen Trockner, dem Sichter und einem vom Kunden gelieferten Metalldetektor, der unterhalb des Trockners angebracht ist. Das Herzstück der Anlage bildet eine PTS-Feeder-Einheit. Diese ist Teil einer Befüllstation, ausgestattet mit Endlosliner und einer Schweißmaschine (für Explosionsschutzzone 1/21) zum Verschließen der Säcke. Unterhalb des Sichters gibt es einen Auslass für den Ausschuss, der direkt in einen weiteren Endlosliner geleitet wird. Am Produktauslass, wo ursprünglich ein Anschlusssystem zur direkten Abfüllung war, ist jetzt ein Vorratsabsaugbehälter mit Füllstandsreglern installiert.

Der als Förder- und Dosiereinheit arbeitende PTS-Feeder saugt das Produkt direkt aus dem Vorratsbehälter ab, dazu ist ein Förderschlauch unten am Auslass des Vorratsabsaugbehälters angeschlossen. Der PTS-Feeder ist für die Entleerung von Anlagen, Befüllung und Dosierung von Bags, Fässern oder Big-Bags in einem Schritt ausgelegt. Diese Einheit kann als Entleerstation von mehreren verschiedenen Anlagen mit beispielsweise niedriger Bauhöhe oder geringem Kopfraum verwendet werden. Der PTS-Feeder gewährleistet bei einer hohen Fördergeschwindigkeit eine präzise Dosierleistung. Dabei erreicht er einen hohen Containment-Wert und bietet einen optimalen Produkt- und Personenschutz. Zudem erspart er Arbeitsschritte. Vorbereitungs- und Zwischenschritte sind nicht mehr notwendig, da die Entleerung der Anlage und die Weiterverarbeitung des Produktes (Abfüllung und Einwaage) in Behälter in einem einzigen Arbeitsschritt erfolgt. Das System basiert auf dem Funktionsprinzip der PTS-Technologie, d. h. das Ansaugen des Produkts erfolgt über Vakuum, jedoch wird die Entleerung ohne Druck durchgeführt und gewährleistet dadurch eine genaue Befüllung von kleinen oder großen Behältern. Es beinhaltet zwei flache PTS-Filter, die abwechselnd auf geschlossene Weise abgereinigt werden. Ein Vibrator unter dem geneigten Auslassrohr sorgt für eine präzise Pulverdosierung. In die zweite Kammer ist ein Kolbenschieberventil integriert, das eine weitere Feindosierung gewährleistet. Nach einer voreingestellten Grobdosierung, die in zügigen Förderzyklen vonstatten geht, wird automatisch in den Feindosiermodus umgeschaltet, bis das exakte Endgewicht erreicht ist. Das System kann auch für die Entleerung eines weiteren Trockners in einem benachbarten Raum eingesetzt werden. Die Abfüllung des Produkts erfolgt in Endloslinersäcke à 25 kg mit einer vorgegebenen Genauigkeit von 25,02 bis 25,07 kg. Die Säcke werden sauber mit einer speziellen Schweißmaschine verschlossen. Eine automatische Probenahme erfolgt über ein MPTS (Micro Powder Transfer System), das eine reproduzierbare Probe direkt aus dem Feeder zieht und auf geschlossene Weise in eine kundenspezifische Probeflasche fördert, die in einer Glove Box installiert ist. Das MPTS-System ist ein GMP-gerechter Probenehmer. Pulver wird unmittelbar, ohne mechanische Einwirkung aus der Anlage entnommen und an seinen Bestimmungsort gefördert. Die Probe bleibt homogen und repräsentativ. Das System ist absolut luftdicht und ermöglicht ein Arbeiten unter Einsatz von Inertgasen, wie in diesem Fall Stickstoff.

Die Gesamtanlage ist für die Explosionsschutzzone 1/21 ausgelegt. Die Steuerung ist ausschließlich pneumatisch und kann direkt in unmittelbarer Nähe der Anlage verbleiben. Das Pulver, mit einer sehr niedrigen Mindestzündenergie (MZI) von <1 bis 3 mJ, kann sicher gefördert werden.

Zufriedener Anwender

Die Anlage arbeitet seit mehr als 15 Batches ohne jeglichen Wartungsaufwand. Über 27 t Produkt wurden inzwischen gefördert – ohne Filterwechsel oder Reinigungsnotwendigkeit. Das Pflichtenheft des Kunden wurde zu seiner vollsten Zufriedenheit erfüllt:

- Das zum Ziel gesetzte Containment-Niveau von 2,5 µg/m3 wurde unterboten. Das mit der Anlage erreichte Niveau liegt bei <1 µg/m3 (laut Messungen des Anwenders).

- Die Befüllzeit eines Fasses beträgt weniger als fünf Minuten.

- Die Endlosliner haben nun eine Länge von 50 m (vorher 20 m), der O-Ring zum Befestigen der Kartusche ist in den Endlosliner integriert, um ein Herunterfallen in den Sack mit Produkt zu verhindern.

- Repräsentative Probenahme im geschlossenen System (GMP).

- Eine komplette Reinigung (CIP) und das Auffangen der Lösemittel zur Wiederaufbereitung ist gewährleistet.

- Die gesamte Förderung, Probenahme und Reinigung erfolgt inert unter Stickstoffatmosphäre.

- Die Bediener sind mit der Ergonomie am Arbeitsplatz und der Einfachheit der Bedienung des Systems sehr zufrieden.

Halle 4.2, Stand O8

Online-Info www.cav.de/0509576

Unsere Webinar-Empfehlung

Die Websession „Wasserstoff in der Chemie – Anlagen, Komponenten, Dienstleistungen“ (hier als Webcast abrufbar) zeigt technische Lösungen auf, die die Herstellung und Handhabung von Wasserstoff in der chemischen Industrie sicher machen und wirtschaftlich gestalten.

Ob effizienter…

Teilen: