Tritt in einer Anlage eine Betriebsstörung auf, ist häufig die Pumpe dafür verantwortlich. Die Aggregate reagieren dabei allerdings nur auf unzulässige Zuströmbedingungen. Wer Anlagen mit Pumpen plant, sollte daher bereits in der Planungsphase weiter als nur bis zum Saug- und Druckstutzen der Kreiselpumpe schauen. Die Pumpen sind oft nur die Indikatoren für ein nicht optimal ausgeführtes Gesamtsystem Pumpe–Anlage.

Dr.-Ing. Jürgen Weinerth

Zuströmsysteme (z. B. geschlossene Rohrleitungssysteme oder Einlaufbauwerke mit freien Oberflächen) werden allgemein hinsichtlich der entstehenden Drall- und Wirbelintensität sowie nach der Qualität der Geschwindigkeitsverteilung in der Laufradeintrittsebene beurteilt. Werden bestimmte Grenzwerte überschritten (z. B. durch Gaseintrag), kann dies zu Vibration, Lärm und unruhigem Betrieb der angeschlossenen Pumpe führen. In einigen Regelwerken werden diese Kriterien beschrieben und entsprechende Grenzwerte definiert. Der Hydraulic Institute Standard 9.8 „Pump Intake Design“ beschreibt noch zusätzlich die Vorgehensweise zur Ermittlung dieser Werte durch Modellversuche.

Untersuchungen mit Modellversuchen

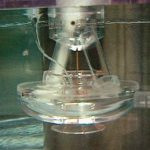

Bei diesen Versuchen wird nur die Kontur der Pumpe nachgebildet, Laufradeinflüsse werden dabei nicht untersucht. Die Strömung am Eintritt des Saugrohres bzw. der Laufradeintrittsebene wird simuliert, d. h. durch den Einbau von Pumpen an anderer Stelle erzeugt. In der Laufradebene werden dann Drall und Geschwindigkeitsverteilung gemessen, die Entstehung von verschiedenen Wirbeltypen kann durch Ausführung des Modells in Plexiglas beobachtet werden. Wechselwirkungen zwischen Pumpe und Zuströmsystem, hervorgerufen durch Strömungsvorgänge (z. B. bei Teillastbetrieb) im Laufrad, können bei klassischen Modellversuchen nicht untersucht werden.

Weiterhin gilt bei Überlegungen zur Gestaltung von Pumpsystemen zu berücksichtigen, dass bei Kreiselpumpen mit hohen spezifischen Drehzahlen (z. B. Axialpumpen) die Energieumwandlung im Laufrad unter dem direkten Einfluss der Strömungsverhältnisse am Laufradeintritt (Zuströmbedingungen) erfolgt. Der Grund dafür ist die konzeptbedingte Kopplung von Laufradein- und -austritt zur Druckerzeugung aus der Änderung der Relativströmung. Bei Pumpen mit geringen spezifischen Drehzahlen (z. B. Radialpumpen) dagegen, bei denen die Druckerzeugung zwischen Laufradaus- und -eintritt nur zu einem Teil aus der Verzögerung der Relativströmung resultiert, reagiert die Energieumwandlung auf gestörte Zuströmbedingungen weniger empfindlich. Die Zuströmbedingungen dürfen jedoch auch hier – aus anderen Gründen als denen der Energieumwandlung – keineswegs unterschätzt werden, wie die im Nachfolgenden beschriebenen Beispiele aus der Praxis zeigen.

Durch Modellversuche ist es möglich, komplexe Pumpsysteme bereits in der Planungsphase zu untersuchen und gegebenenfalls zu optimieren. Dies erfordert eine enge Zusammenarbeit zwischen Planern, Pumpenherstellern und Betreibern.

Natürlich ist es durch Modellversuche auch möglich, Probleme in bereits existierenden Anlagen zu untersuchen. Die Ursachen der Betriebsstörungen werden durch Untersuchung des Ist-Zustandes lokalisiert; dann ist es möglich, mit oft einfachen gezielten Optimierungsmaßnahmen die Probleme kostengünstig zu beseitigen und die Betriebssicherheit des Systems zu erhöhen. Die Modellversuche zu folgenden vorgestellten Beispielen wurden am Lehrstuhl für Strömungs- und Verdrängermaschinen der TU Kaiserslautern durchgeführt.

Vier Beispiele aus der Praxis

Im ersten Beispiel sind sechs doppelflutige Vertikalpumpen (Bild 1) kreisförmig in einem runden geschlossenen Behälter mit freier Oberfläche installiert. Durch ein getauchtes Zulaufrohr fließt ständig Medium in den Behälter nach. Die nach Stand der Technik vorgegebene minimale Überdeckung wurde für alle Pumpen erfüllt. An zwei Pumpen wurden während des Betriebes starke Vibrationen mit Geräuschentwicklung und schwankende Fördermengen festgestellt. Die Modellversuche haben gezeigt, dass an diesen Pumpen zeitweise luftziehende Oberflächenwirbel an den oberen Saugstutzen entstehen (Bild 2). Diese Wirbelsysteme werden durch Ablösungen hinter den jeweiligen Steigrohren der beiden Pumpen hervorgerufen. Die Ablösung an dieser Stelle wird durch Rückströmeffekte ausgelöst, die durch die Einlaufströmung in Kombination mit der Behältergeometrie entstehen. Durch strömungsbrechende Einbauten (Stäbe) im Behälter hinter dem Einlaufrohr wurde die Einlaufrohrströmung gebrochen, durch die Änderung der Strömung wird die Entstehung von Wirbelsystemen verhindert.

Im zweiten Beispiel sind fünf vertikale halbaxiale Pumpen in kurzen Pumpensümpfen an einem gemeinsamen Querkanal angeordnet. An der letzten Maschine am Ende des Kanals wurden während des Betriebes Schwingungen und schwankende Förderdaten beobachtet. In den entsprechenden Modellversuchen war auch bei höchsten Pegelständen zeitweise ein luftziehender Oberflächenwirbel vom Querkanal in den Saugstutzen der Pumpe vorhanden (Bild 3). Dem Maßstab entsprechend erstreckt sich der Wirbel in der realen Anlage über eine Entfernung von mehreren Metern. Der Wirbel wird durch die an der Rückwand des Querkanals reflektierte und dadurch rotierende Strömung verursacht. Durch den Einbau einer Tauchwand wurde auch hier die Wirbelbildung verhindert.

Im folgenden Beispiel wurden die Modellversuche bereits in der Planungsphase durchgeführt. Zur Kühlwasserversorgung eines Kraftwerkes wurden für vertikale Rohrgehäusepumpen klassische Einlaufkammern nach den Vorgaben des HI-Standards 9.8 geplant. Im Anströmbereich der Hauptkühlwasserpumpen müssen anlagenbedingt noch weitere kleinere Vertikalpumpen zur Lösch- und Brauchwasserversorgung installiert werden. Die im Nachlaufbereich des Aufhängerohrs an einer dieser Pumpen entstehende Rotation war Ursache für ein Wirbelsystem, welches bis zur Hauptkühlwasserpumpe reichte (Bild 4). Auch hier konnte durch den Einsatz einer Tauchwand die Entstehung des Wirbels verhindert werden.

Sehr oft wird auch die Auswirkung von nicht getauchten Rücklaufleitungen in Behälter unterschätzt. Durch hohe Austrittsgeschwindigkeiten am Rohrende schlägt die rücklaufende Strömung auf die Oberfläche der sich im Tank befindlichen Flüssigkeit auf und bewirkt dort einen starken Lufteintrag, der sich trotz hoher Überdeckung bis in den Ansaugbereich der dort installierten Pumpen fortsetzten kann. Selbst bei hohen Flüssigkeitsständen wird durch das stürzende Medium erhebliche Mengen an Luft in den Tank eingetragen. In Modellversuchen zu dieser Problematik ist ein pulsierendes Absaugen eines Teils der Blasenwolke zu beobachten. Die Pumpe förderte Flüssigkeit, die Blasenwolke wächst an. Erreicht sie eine bestimmte Größe, so saugt die Pumpe einen Teil dieser Wolke ab (Bild 5). Dieser sich wiederholende Vorgang kann als Ursache für Fördermengenreduzierung sowie starken Vibrationen angesehen werden. Durch den Einbau von Prallblechen oder verlängerten Rücklaufleitungen kann diese Problematik oft beseitigt werden.

Fazit

Diese Beispiele zeigen nur einen kleinen Ausschnitt des Themenbereiches Zuströmbedingungen in Pumpsystemen. Auch bei geschlossenen Rohrleitungen sollten verschiedene Kriterien beachtet werden, um einen störungsfreien Pumpenbetrieb zu gewährleisten. So gilt es zum Beispiel, scharfe Umlenkungen oder rotationsinduzierende Rohrleitungsführung zu vermeiden; auch T-Stücke mit einem Blindflansch können unter bestimmten Voraussetzungen Wirbelsysteme im Pumpenzulauf verursachen. Jedes System muss einzeln für sich betrachtet werden, eine allgemeine Patentlösung gibt es nicht.

cav 431

Unsere Webinar-Empfehlung

Der Webcast MTP und modulare Produktion bietet eine einzigartige Gelegenheit, mehr über die aktuellen Entwicklungen bei MTP und in der modularen Produktion zu erfahren.

Chemie- und Pharmaproduktion braucht mehr Flexibilität

In der heutigen sich schnell wandelnden Welt stehen…

Teilen: