Im Zuge der Modernisierung hat DSM in Miniplant-Einrichtungen viele der ölgeschmierten Drehschieberpumpen gegen trockenlaufende, meist drehzahlgeregelte Chemiemembran-pumpen getauscht. Die eingesetzten Vacuubrand-Membranpumpen bieten eine sehr gute Basis für weiteren Einsparungen und Effizienzsteigerungen. Die Vorteile der Vario- Technologie wie präzise Vakuumregelung, vollfunktionales Dateninterface, niedriger Energieverbrauch und geringer Wartungsaufwand kommen hier voll zum Tragen.

Autoren Achim Melching Produktmanager, Vacuubrand Dr. Jürgen Dirscherl Technischer Leiter, Vacuubrand

Die meisten der aktiven Substanzen von DSM Nutritional Products können nicht in ihrer reinen Form als Inhaltsstoffe verwendet werden, sondern sind für die gewerbliche Nutzung in Formulierungen zu verwandeln. DSM produziert Vitamine, Carotinoide sowie kundenspezifische Nährstoffmischungen und Zusatzstoffe für Hersteller von Futtermitteln, Lebensmitteln, Getränken und Nahrungsergänzungsmitteln sowie Körperpflegemitteln. Die Entwicklung neuer Produktformen beginnt im Labormaßstab. Bioverfügbarkeit, Stabilität und Löslichkeit sind die wichtigsten Eigenschaften, die in dieser Phase zu berücksichtigen sind. Die Laborentwicklung wird durch ein Miniplant-Technikum unterstützt. Scale-up-Prozesse werden in Miniplants in Sisseln (Schweiz) durchgeführt. Die parallel zum Scale-up arbeitende Pilotanlage liefert bereits größere Mengen für Anwendungs- und Wirksamkeitstest. Die Miniplant-Einrichtungen werden ständig modernisiert. Insbesondere die Vakuumversorgung wurde in den letzten Jahren sukzessive umgestellt. Dabei wurden viele der ölgeschmierten Drehschieberpumpen gegen trockenlaufende, meist drehzahlgeregelte Chemiemembranpumpen getauscht. Drehschieberpumpen werden weiterhin für Feinvakuumprozesse wie Kurzwegdestillationen eingesetzt.

Analyse der Prozessanforderungen

Die Überlegung, Drehschieberpumpen durch Membranpumpen zu ersetzen, schien zunächst recht abwegig, da Drehschieberpumpen ein höheres Saugvermögen und ein Endvakuum von deutlich besser als 1 mbar aufweisen. Chemiemembranvakuumpumpen sind zwar ölfrei und chemisch beständig, erreichen jedoch nur etwa 1 mbar absolutes Endvakuum. Nach einer genauen Analyse der Anforderungen für die Prozessabläufe, kamen die Techniker zu dem Ergebnis, dass das Betriebsvakuum bei den meisten Prozessen im Bereich von 500 bis ca. 1 mbar liegt. Das benötigte Saugvermögen sollte, nachdem die Prozesse in der stabilen Phase sind, also nach dem Evakuieren auf Prozessdruck, nahezu Null sein. Da die entstehenden Dämpfe zum weitaus größten Teil vor der Pumpe auskondensiert werden, geht es lediglich darum, die Leckagen zu kompensieren und die geringen Mengen an Dampf, die nicht kondensieren, abzupumpen, um den Prozessdruck zu halten.

Bisher wurde der Prozessdruck über Magnetventile geregelt, entweder indem Falschluft oder Stickstoff, oft mit Vordrosselung, hinzudosiert wurde oder die Ansaugleitung durch die Ventilstellung entsprechend verschlossen oder freigeben wurde. Die Vakuumpumpe lief dabei mit voller Drehzahl. Die zum Teil aggressiven Chemikalien- oder Lösemitteldämpfe mussten zum Schutz der ölgeschmierten Drehschieberpumpe durch Kühlfallen auskondensiert oder ausgefroren werden. Trotzdem gelangte immer auch ein Teil der Dämpfe in die Drehschieberpumpe. Das Öl der Drehschieberpumpe musste im Durchschnitt ein- bis zweimal pro Monat und im Extremfall bis zu einmal pro Woche gewechselt werden. Teilweise war eine komplette Revision der Pumpe in der Betriebswerkstatt oder beim Hersteller erforderlich. Die Pumpen standen dann einige Zeit nicht zur Verfügung und es mussten entsprechend viele Reservepumpen vorgehalten werden.

Austausch der Dichtungen

Weiteres Optimierungspotenzial ergab sich aus dem Aufbau der Apparaturen: Bei den Prozessen handelt es sich meist um mehrstufige Verfahren wie Rektifikationen, Destillationen, Eindampfungen, Synthesen oder auch Reaktionen und Umkristallisationen. Lösemittelgemische werden getrennt, aufgereinigt und die Energiebilanz ermittelt. Dazu kommen Einrichtungen wie Rektifikationskolonnen mit einem Durchmesser bis 70 mm und einer Höhe bis 14 m zum Einsatz. Weiterhin werden auch Rotationsverdampfer mit bis zu 50 l Kolbengröße, Reaktoren im Bereich von 0,5 bis 25 l Volumen, Filternutschen und Extraktionseinrichtungen eingesetzt. Die Anlagen bestehen überwiegend aus Glaskomponenten. Es sind zehn komplette Verfahrenseinrichtungen installiert, die immer wieder an die jeweiligen Prozesserfordernisse angepasst werden. Die Leckagen entstehen zum größten Teil an den Verbindungsstellen zwischen den verschiedenen Glaskomponenten. Da sie nicht nur zu unnötig großen und damit unwirt-schaftlichen Vakuumpumpen führen, sondern die Umgebungsluft auch schädlichen Einfluss auf die Reproduzierbarkeit der Verfahren haben kann, sind die Leckagen unerwünscht.

Die Verbindungsstellen zwischen den Glaskomponenten wurden meist mit PTFE-Einsätzen abgedichtet. Der Vorteil von PTFE besteht in der chemischen Beständigkeit, der Nachteil liegt jedoch darin, dass es sich nur unzureichend an die feinen Oberflächenstrukturen der Glasschliffe anpassen kann und damit eine beachtliche Leckage verursacht. Die Suche nach alternativen Verbindungstechniken hat dazu geführt, dass die PTFE-Dichtungen durch Perfluorelastomere (FFKM) ersetzt wurden. Der Preis des eingesetzte Werkstoffs ist zwar verglichen mit PTFE sehr hoch, wird jedoch durch die Vorteile der minimalen Leckage bei ähnlich guter chemischer Beständigkeit mehr als ausgeglichen. Zusätzlich sind die FFKM-Dichtungen auch unempfindlicher gegenüber mechanischen Beschädigungen. So spart man beispielsweise bei der Montage einer Kolonne mit einer aktiven Höhe von 14 m durch den Einsatz von FFKM-Dichtungen mindestens ein bis zwei Wochen Arbeitszeit, um die Anlage dicht aufzubauen. Der Druckanstieg einer mit FFKM-Dichtungen ausgestatteten Anlage liegt bei ca. 0,5 mbar pro Stunde was einer Leckrate im Bereich von 0,01 mbar l/s entspricht. Bei den Dichtheitstests erreicht man mit Drehschieberpumpen Endvakua im Bereich von 0,01 mbar abs.

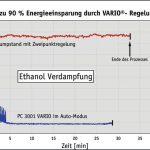

Durch die sehr geringe Leckage können nun chemiebeständige Membranvakuumpumpen mit variabler Drehzahlregelung auch im Kilolab-/Miniplant-Bereich eingesetzt werden. Die Vacuubrand-Chemiemembranvakuumpum- pen sind beständig gegen aggressive Chemikalien. Durch die variable Drehzahlregelung reduzieren sich die Betriebskosten, da die Pumpendrehzahl deutlich reduziert wird (oft bis nahe Null) und so bis zu 90 % der Antriebsenergie eingespart wird. Da die Membranpumpen trocken und somit ölfrei laufen, entfällt der Ölwechsel und die Kosten für die Altölentsorgung. Anschaffungs- und Ersatzteilkosten für Magnetventile entfallen ebenfalls, da die drehzahlgeregelten Membranpumpen das Betriebsvakuum durch die Drehzahlsteuerung punktgenau auf den gewünschten Sollwert einregeln und halten. Gleichzeitig sinkt damit auch die Anzahl der Verbindungs- und Dichtstellen, und die Prozessreproduzierbarkeit wird verbessert.

Direkter Draht zum Prozessleitsystem

Die Chemiemembranvakuumpumpen von Vacuubrand sind über die Vakuumcontroller CVC 3000 direkt mit den Prozessleitsystemen verbunden und damit komplett in die Steuerung- und Datenerfassungssysteme integriert. Ziel des Miniplantbereichs ist es u. a. exakte Prozessdaten zu erzeugen, auf deren Basis die Verfahrenoptimierung und das Scale-Up durchgeführt werden. Zusätzlich zu den Controllern werden auch Vacuubrand-Messgeräte DCP 3000 mit kapazitivem Vakuumsensor VSK 3000 und Feinvakuummessgeräte eingesetzt, um lokal die Drücke an verschiedenen Anlagenteilen zu erfassen. Selbstverständlich werden auch diese Messdaten zentral über die Schnittstelle erfasst. Die Achtzylinderpumpenfamilie erweitert mit dem Saugvermögen von bis zu 20 m³/h und Enddrücken von 70 mbar bis 0,6 mbar abs. den Einsatzbereich dieser modernen Technologie. Gerade das hohe Saugvermögen sowie die deutliche Verbesserung des Endvakuums mit Gasballast (wichtig für Prozesse mit kondensierenden Medien) erlaubt den Einsatz im Miniplant- und Kilolab-Bereich.

Unsere Webinar-Empfehlung

Der Webcast MTP und modulare Produktion bietet eine einzigartige Gelegenheit, mehr über die aktuellen Entwicklungen bei MTP und in der modularen Produktion zu erfahren.

Chemie- und Pharmaproduktion braucht mehr Flexibilität

In der heutigen sich schnell wandelnden Welt stehen…

Teilen: