Viele Schüttgüter, vor allem feine Pulver, fließen bei der Dosierung nicht kons-tant aus dem Vorratstrichter. Dadurch können Rattenlöcher oder im Extremfall Materialbrücken entstehen. Um dies zu verhindern, setzte K-Tron vor allem bisher ein Vertikalrührwerk ein. Dieses System ist zwar zuverlässig, es lässt sich aber nur schwer reinigen und benötigt zusätzliche Bauhöhe. Mit dem Schüttgutaktivierer Actiflow können diese Nachteile umgangen werden.

Dr. Manuel Spörri

Ein Rattenloch ist ein schmaler, vertikal nach unten gerichteter Tunnel im Trichter eines Dosierers. Durch diesen kann zwar Material nachfließen, die Austragsleistung des Dosierers ist jedoch erheblich verringert und Material bleibt im Trichter auf unbestimmte Zeit liegen. Nach dem Entstehen einer Materialbrücke wird der Materialfluss im Trichter sogar gänzlich unterbrochen. Bisher ist für die K-Tron-Dosierer vor allem das Vertikalrührwerk zum Einsatz gekommen. Diese Lösung ist auf der einen Seite sehr zuverlässig, auf der anderen Seite besitzt sie jedoch Nachteile wie beispielsweise einen großen Reinigungsaufwand oder zusätzliche Bauhöhe.

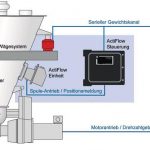

Der Actiflow verhindert die Brückenbildung der meisten schwer fließenden Materialien zuverlässig. Er besteht im Wesentlichen aus zwei Komponenten: Dem Actiflow-Gerät am Trichter und der Actiflow-Steuerung in Kombination mit der Dosiersteuerung KCM. Das Actiflow-Gerät regt das Material im Trichter schonend mit einer optimierten Amplitude und Frequenz an, die Steuerung stellt sicher, dass stets ein günstiger Materialfluss im Trichter herrscht. Dies führt zu einer guten Dosiergenauigkeit. Die weiterentwickelten Filter-algorithmen der Smart-Force-Transducer (SFT)-Lastzellen sind in der Lage, Vibrationen wirksam zu filtern. Somit wird jederzeit ein genaues Gewichtssignal garantiert, auch wenn der Actiflow das Schüttgut mit maximaler Leistung anregt.

Der Actiflow zeichnet sich durch eine hohe Dosiergenauigkeit des Gesamtsystems aus. Der Materialtrichter ist aus rostfreiem Stahl. Es findet kein Kontakt zwischen dem Actiflow und dem zu dosierenden Material statt, somit ist auch kein spezielles Reinigen notwendig. Ein großes Plus: Es ist kein zusätzlicher Bauraum über dem Trichter notwendig. Das Material im Trichter wird nicht kompaktiert oder mechanisch überbeansprucht.

Das Actiflow-Gerät ist an der Rückseite des Trichters befestigt. Der rote Pfeil zeigt die Richtung der Trichteranregung. Die Position und Richtung dieser Anregung wurde in vielen Dosierversuchen im Labor optimiert, um einerseits die Auswirkung auf das Wägesystem zu minimieren und gleichzeitig den Schüttgutfluss zu maximieren.

Agieren statt reagieren

Das wichtigste Konzept des Actiflows heißt: Agieren statt reagieren. Die Dosiersteuerung ist in der Lage, einen sich verschlechternden Materialfluss im Trichter vor der Entstehung eines möglichen Massenflussfehlers zu erkennen. In einer solchen Situation erhöht der Actiflow die Anregung des Materials im Trichter und stellt sicher, dass keine Dosierstörung auftreten kann. Stellt die Steuerung fest, dass sich der Materialfluss im Trichter wieder normalisiert hat, wird die Anregung des Materials durch den Actiflow verringert. Der Actiflow regt das Material im Trichter nur so viel wie notwendig an und nicht so viel wie möglich.

Um diesen Regelkreis zu ermöglichen, wurde ein zum Patent angemeldeter Steuerungsalgorithmus entwickelt. Eine weitere Besonderheit ist ein im Actiflow integrierter Sensor, der als Positionsfeedback für die Steuerung dient. Damit können Anregungsamplitude und Frequenz genau überwacht und geregelt werden.

Start-up einer Anlage

Nachdem die Anlage fest aufgebaut ist, sind zwei Schritte bei der Inbetriebnahme notwendig: Damit der Actiflow effektiv und energiesparsam läuft, muss die Resonanzfrequenz des Gesamtsystems gesucht werden. Dazu wird der Trichter bis zur oberen Nachfüllgrenze mit Material gefüllt. Beim Initialisieren des Dosierers wird nun zusätzlich eine kurze Frequenzsuche durchgeführt und die gefundene Resonanzfrequenz gespeichert. Außerdem muss einmalig eine abgeschätzte Materialfließeigenschaft in der Dosiersteuerung KCM definiert werden. Zur Auswahl stehen: einfach, mittel und schwer. Dieser Wert definiert eine untere Grenze der Materialanregung im Trichter durch den Actiflow. Wenn die Anlage einmal in Betrieb ist, sind keine weiteren Eingaben mehr notwendig; der Actiflow ist von nun an selbsteinstellend. Wird das zu dosierende Material geändert, müssen die beiden Inbetriebnahmeschritte neu ausgeführt werden. Im Wesentlichen gibt es zwei Varianten: der Actiflow Standard und der Actiflow Pharma/Food. Beim Actiflow Standard ist der Deckel und die Halterung zur Befestigung am Trichter aus rostfreiem Stahl, die Basis aus lackiertem Aluminiumguss. Beim Actiflow Pharma/Food besteht sowohl der Deckel als auch die Basis mit integrierter Halterung aus rostfreiem Stahl. Die Oberflächen dieser Version sind geneigt, um beim Reinigen einen besseren Ablauf von Flüssigkeiten zu erreichen.

Beide Varianten können je nach Version in verschiedenen Gefahrenzonen eingesetzt werden. Die Basisversion kann für alle Standardapplikationen und Applikationen in der Atex-Zone 22 eingesetzt werden. Die Atex-Version kann für alle Anwendungen bis zu den Atex-Zonen 1 und 21 eingesetzt werden.

Erfolgreiche Anwendungen

Der Actiflow ist seit Januar 2008 sehr erfolgreich in vier verschiedenen industriellen Anwendungen im Einsatz. Drei Anwendungen sind in der Kunststoffindustrie, eine in der Pharmaindustrie.

Bei der Ciba Kaisten AG in der Schweiz kommt der Actiflow beispielsweise in Kombination mit einem Doppelschneckendosierer mit 180-l-Trichter zum Einsatz. Er ersetzt dabei ein konventionelles Vertikalrührwerk. Dosiert werden verschiedenste Materialien z. B. Irganox 1010. Der Dosierer befindet sich im hinteren Einzugsbereich eines Bühler-Doppelwellen-Extruders, wo kundenspezifische Additive für die Kunststoffherstellung produziert werden. Mike Fricker, verantwortlich für die Extruder, ist sehr zufrieden mit dem Actiflow (siehe Kasten).

Freigelände 1, Stand A5

Online-Info www.cav.de/0409485

cav: Herr Fricker, Sie wenden den Actiflow nun seit Januar 2008 in ihrer Produktionslinie an. Wie fällt Ihr Urteil aus?

Fricker: Sehr positiv. Mein Wunsch ist, dass bei sämtlichen Dosierern das Vertikalrührwerk durch dieses System ausgetauscht wird.

cav: Wo sehen Sie die Vorteile gegenüber dem Vertikalrührwerk?

Fricker: Die Dosierung ist eindeutig besser. Trotz Vertikalrührwerk gibt es beim Dosieren Schwankungen. Mit dem Actiflow ist der Materialaustrag sehr konstant. Außerdem verbleibt mit dem Vertikalrührwerk nach dem Leerfahren mehr Material im Trichter. Auch die Reinigung ist viel einfacher. Das mühsame Entfernen des Vertikalrührwerks entfällt.

cav: Wo sehen Sie noch Schwächen?

Fricker: Bei gewissen Materialen kann es durch die Trichterwandschwingung zu Ablagerungen im oberen Teil des Behälters kommen (Materialoberfläche). Diese können manuell mit einem Kunststoffspachtel entfernt werden. Der untere Teil des Behälters ist jedoch immer sauber.

cav: In welchen Bereichen hat sich die Umstellung am meisten ausgewirkt?

Fricker: Bei einigen Produkten ist der maximale Austrag des Dosierers wesentlich höher als mit dem Vertikalrührwerk. Dadurch kann die Linienleistung des Extruders erhöht werden, teilweise bis zu 50 %. Zudem gibt es weniger Unterbrechungen, z. B. bei schlecht fließenden Produkten. Die Brückenbildung wird mit dem Schüttgutaktivierer zuverlässiger verhindert als mit dem Vertikalrührwerk.

cav: Hat sich der Produktionsalltag seit der Umstellung verändert?

Fricker: Wir haben weniger Unterbrechungen durch schlecht fließende Produkte. Neu werden schlecht laufende Materialien nur noch mit dem Actiflow dosiert, weil bekannt ist, dass es dort keine Probleme gibt.

Unsere Webinar-Empfehlung

Der Webcast MTP und modulare Produktion bietet eine einzigartige Gelegenheit, mehr über die aktuellen Entwicklungen bei MTP und in der modularen Produktion zu erfahren.

Chemie- und Pharmaproduktion braucht mehr Flexibilität

In der heutigen sich schnell wandelnden Welt stehen…

Teilen: