Cleaning in Place erfordert eine genaue Messung und Regelung des Prozesses. Ein Betriebsleiter muss die vorgeschriebenen Mengen der Reinigungslösung einsetzen, und er muss zuverlässig bestimmen können, dass sie vollständig aus dem System entfernt wurde, bevor die nächste Charge oder Kampagne beginnt. Leitfähigkeitsmessung kann dabei helfen, den erfolgreichen Abschluss der einzelnen Phasen eines Reinigungsprozesses zu bestätigen.

Dave Anderson

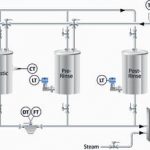

Die Ziele eines effizienten Cleaning in Place (CIP) sind maximale Sicherheit zur Vermeidung von Kreuzkontamination, minimale Reinigungszeiten und optimale thermische Effizienz zur Vermeidung unnötiger Wärmeverluste und zur Reduktion des Energieeinsatzes. Der CIP-Prozess besteht aus mehreren Zyklen, einschließlich einer Trocknung zu Beginn und am Ende, dem Vorspülen, einer Reinigung mit NaOH-Lösung und dem Nachspülen. Spül- und Reinigungszyklen dauern jeweils zwischen fünf Minuten und einer Stunde. Der Prozess kann eine Sterilisierphase enthalten, durch die einer bakteriellen Verunreinigung begegnet werden soll. Hierbei kommen starke Oxidationsmittel wie Wasserstoffperoxid, Ozon und chlorhaltige Subs-tanzen zum Einsatz. Es ist dringend notwendig, diese Chemikalien aus dem Kreislauf zu entfernen, damit weder Kreuzkontamination noch eine Korrosion der Edelstahlapparate auftritt.

Leitfähigkeitsmessung spielt in mehreren CIP-Phasen eine wichtige Rolle. Zur Bestimmung der angemessenen Konzentration der Reinigungsmittel und zur Validierung einer ordnungsgemäßen Stärke bei der Reinigung wird die Leitfähigkeit der zurückfließenden Säure oder Base gemessen. Die gemessenen Werte sind proportional zur Konzentration oder Stärke der Lösung. Während des Reinigungsprozesses werden die Reinigungsflüssigkeiten häufig neutralisiert, sodass nachdosiert werden muss. Die Leitfähigkeit zeigt an, ob genügend Konzentrat in den entsprechenden Tanks vorhanden ist. Da die verschiedenen Reinigungslösungen eine höhere Leitfähigkeit besitzen als Spülwasser, steht mit der Leitfähigkeitsmessung eine kostengünstige Möglichkeit zur Verfügung, die einzelnen CIP-Phasen zu überwachen. Sie ist sehr leistungsfähig beim Erkennen der Grenze zwischen Produkt und Reinigungslösung, sodass die Ventile rechtzeitig geschaltet werden können, um die Mischung zwischen beiden so gering wie möglich zu halten und Produktverluste zu vermeiden. Auch kann die Leitfähigkeitsmessung die Grenze zwischen Reinigungslösung und Spülwasser erkennen, sodass sich die CIP-Zeit unter Einhaltung der Vorgaben verkürzen lässt. Wenn die Leitfähigkeit auf den Wert des Spülwassers abfällt, zeigt dies an, dass klares Wasser durch die Leitungen fließt. Somit kann der nächste Schritt begonnen oder der CIP-Zyklus beendet werden.

Wahl des Sensors

Leitfähigkeitssensoren, die in CIP-Prozessen eingesetzt werden, müssen ein hygienisches Design besitzen. Das bedeutet, dass ihre Oberflächen keine Konturen oder Spalten aufweisen dürfen, in denen sich Überreste des Produkts festsetzen. Darüber hinaus müssen sie aus von der FDA zugelassenen Materialien bestehen. Es gibt zwei Arten hygienischer Leitfähigkeitssensoren: berührende und induktive. Bei berührenden Sensoren kommt die Messelektrode in direkten Kontakt mit dem zu messenden Medium. Dabei können Probleme entstehen, wenn die Lösung zum Faulen neigt oder die Elektrode korrodiert. Induktive Sensoren haben keinen Kontakt mit dem Messmedium, da sie vom Prozess getrennte Spulen benutzen. Eine Spule arbeitet dabei als Sender, die andere als Empfänger. Die Sendespule erzeugt ein magnetisches Wechselfeld, das im Empfänger eine Spannung induziert. Die Stärke dieser induzierten Spannung ist direkt proportional zur Leitfähigkeit der Lösung.

Induktive Sensoren, die normalerweise genutzt werden, um die Säuren und Basen im CIP-Prozess zu bestimmen, stehen ebenfalls in zwei Varianten zur Verfügung. Induktive Standardsensoren besitzen eine Ringform und werden in ein Rohr eingebaut. Die zu messende Flüssigkeit fließt durch sie hindurch oder um sie herum. Diese Sensorversion wird oft in Anlagen mit Rohrdurchmessern größer 2“ verwendet, da der Sensor den Durchfluss nicht behindert. In Anwendungen mit Rohrdurchmessern kleiner oder gleich 2“ kann ein induktiver Durchflusssensor die beste Wahl sein. Dabei wird der Sensor nicht in das Rohr eingeschraubt, sondern zwischen zwei Flanschen befestigt und behindert den Durchfluss in keiner Weise.

Großer Messbereich

Eine große Herausforderung bei der Messung der Leitfähigkeit in CIP-Prozessen besteht darin, dass zwei deutlich unterschiedliche Messbereiche existieren. Der eine Bereich gilt für mittlere bis hohe Säure- oder Basenkonzentrationen, der andere für das Spülwasser. Daher erforderte der Prozess traditionell zwei Leitfähigkeitssensoren, einen mit einer hohen Zellenkonstanten für Messungen >100 mS/cm und einen zweiten mit einer niedrigen Zellenkons-tanten zur Messung des Reinwassers mit einer Leitfähigkeit <10 µS/cm. Normalerweise wird die Reinigungsflüssigkeit mit einem induktiven Sensor oder einem berührenden Vierelektrodensensor gemessen, das Reinwasser zum Spülen mit einem berührenden Zweielektrodensensor. Berührende Zweielektrodensensoren messen im oberen Bereich der Leitfähigkeit nicht linear und berührende Vierelektrodensensoren liefern im unteren Bereich der Leitfähigkeit ungenaue Werte. Daher erfassen einige Betreiber ausschließlich die Reinigungslösung und ignorieren das Spülwasser wegen der Kosten und der höheren Komplexität durch einen zusätzlichen Sensor und den zugehörigen Analysator.

Die Leitfähigkeitssensoren 410VP Pur-Sense von Emerson Rosemount Analytical decken den vollen dynamischen Bereich ab, von <2 µS/cm bis >600 mS/cm. Ausgestattet mit einem berührenden Vierelektrodensensor bestehen sie aus reinem PEEK und sind dadurch auch gegen aggressive Reinigungslösungen resistent. Die vier Elektroden sind in einer Reihe an der flachen Messfläche angeordneten. Eine verbesserte Signalaufbereitung des Analysegerätes liefert eine hohe Auflösung sowohl am unteren als auch am oberen Ende der Leitfähigkeitsmessskala sowie eine gute Linearität. Der Fortschritt im dynamischen Bereich des Sensors wurde durch eine verbesserte Rauschunterdrückung erreicht. Da die Messung der Leitfähigkeit anfällig ist für Geräusche, die im CIP-Prozess entstehen, beispielsweise die der Pumpe, waren Leitfähigkeitsmessungen oft schwankend. Durch eine Kombination aus Software, verbesserter Isolation und weiterentwickelten Prozessoren ist Rauschen kein Thema mehr. In früheren Zeiten wurden CIP-Systeme über eine SPS gesteuert, mit einer E/A-Ebene auf der Basis des 4…20-mA-Standards. Dies hat in vielen Fällen zu sogenannten Automatisierungsinseln geführt, bei denen im Bereich der Prozessführung eine andere, separate Datenerfassung erfolgte als im Bereich der Versorgungseinrichtungen. Heute besteht ein deutlicher Trend, CIP-Systeme in den betrieblichen Bereich zu integrieren. Verteilte Prozessleitsysteme (PLS), die intelligente Messgeräte in Foundation Fieldbus-, Profibus- oder Hart-Technologie nutzen, erlauben einen besser konzipierten Betrieb. So können die Anforderungen des CIP-Systems in die Automatisierung der Anlage integriert werden.

Die digitale Kommunikation der Messgeräte erlaubt, elektronische Berichte über Konfiguration, Kalibrierung und Alarme in einer einzigen Datenbank abzulegen, und eine detaillierte Diagnose für die Flüssigkeitsanalysegeräte. Messgeräte mit integrierten Diagnosefunktionen helfen bei der Inbetriebnahme – wo eines der Probleme ein falsch verdrahteter Messumformer sein kann – und geben Informationen aus dem laufenden Betrieb. Geräte, die Help-Dateien enthalten, können die Problembehandlung vereinfachen. Der Anwender erhält Informationen über die Ursache des Messfehlers und dazu Empfehlungen, wie er wieder korrekte Messergebnisse erhält. Obwohl die digitale Kommunikation im Vorfeld zusätzliche Kosten verursachen kann, amortisieren sich diese schnell durch erhöhte Produktivität, zeitgerechte und präzise Berichte sowie durch höhere Regelgüte.

cav 450

Pur-Sense

ISA Expo

CIP-Prozess

Unsere Webinar-Empfehlung

Die Websession „Wasserstoff in der Chemie – Anlagen, Komponenten, Dienstleistungen“ (hier als Webcast abrufbar) zeigt technische Lösungen auf, die die Herstellung und Handhabung von Wasserstoff in der chemischen Industrie sicher machen und wirtschaftlich gestalten.

Ob effizienter…

Teilen: