Die Anlagensicherheit im Ex-Bereich wird insbesondere durch das Inkrafttreten der Richtlinie 94/9/EG (Atex) neu definiert. Der Sauberkeit des Betriebes kommt vor dem Hintergrund dieser Richtlinie ein besonders hoher Stellenwert zu. In erster Linie aus Gründen der Sicherheit müssen die leitfähigen Fußböden stets sauber gehalten werden, da Verschmutzungen durch Staplerabrieb, Produktrückstände und Trittschmutz den Kontakt zum leitfähigen Boden unterbrechen können.

Ulrich Käsener

Dass der Produktionsbereich der Rilit-Lackfabrik aus Endingen am Kaiserstuhl als explosionsgefährdeter Bereich ausgewiesen ist und sich strengen Sicherheitsrichtlinien unterworfen sieht, verwundert kaum. Schließlich umfasst das Rilit-Portfolio die Herstellung von Industrielacken, Aerosolen, Kegelbahnbeschichtungen und Siegellacken für die Verpackungsindustrie.

Über Jahre hinweg erfolgte eine Reinigung im klassischen Sinne – durch Werksmitarbeiter, die Kehrbesen, Späne, Putzlappen und Lösemittel einsetzten. Insbesondere bei hartnäckigen Verschmutzungen in der Lackproduktion half oftmals nur noch der Einsatz des Lösemittels. „Der Einsatz von Lösemitteln“, unterstreicht Rilit-Geschäftsführer Stefan Ermisch, „zwingt jedoch zum Schutze der Mitarbeiter wiederum dazu, den Betrieb ausreichend zu belüften und entsprechende Schutzkleidung zu verwenden.“ Die manuelle Beseitigung der Verschmutzungen mit Spänen oder Putzlappen war zudem nur mit hohem personellen und zeitlichen Aufwand möglich gewesen. Zumal ließ die Reinigungsqualität mit dieser Vorgehensweise oftmals zu wünschen übrig.

Das ernüchternde Resultat: erheblicher Zeitaufwand sowie erhebliche Kosten für Lohn, Reinigungsmittel und Wasser unter Berücksichtigung der Betriebs- und Arbeitssicherheit. Nach eingehender Analyse entschied sich die Rilit-Lackfabrik für die Reinigungsmaschine Airflex der Firma Krahnen. Die druckluftbetriebenen Reinigungsmaschinen wurden speziell für den Einsatz im explosionsgefährdeten Bereich der Zonen 1, 2, 21, 22 konzipiert. Solche Bereiche finden sich vor allem in der Chemie-, Pharma-, Petro-, Lebensmittel- sowie in der Lack- und Farben-Industrie.

Sprühen, Schrubben, Saugen

Das patentierte Airflex-Prinzip basiert auf einem ausschließlichen Betrieb mit Druckluft und damit dem vollständigen Verzicht auf elektrische Hilfsenergie. Die Maschinen verfügen über die gleichzeitig zu nutzenden Funktionen Sprühen, Schrubben und Saugen. Integriert ist dabei ein automatischer Schlauchaufroller. Je nach Einsatzbereich stehen verschiedene Tankgrößen sowie Arbeitsbreiten zwischen 470 und 750 mm zur Verfügung.

Die Wahl der Rilit-Lackfabrik GmbH fiel auf das 2000er Modell Airflex 30 Typ 4. Für diese Einscheibenmaschine ist als Zubehör eine Handsaugvorrichtung erhältlich, mit der schwer zugängliche Bereiche, Maschinen oder Tanks gereinigt werden. Mit einer Arbeitsbreite von 470 mm und einer Saugbreite von 650 mm ist diese 69 kg leichte Ausführung besonders für die Reinigung von engen Produktionsbereichen oder schmalen Gängen geeignet. „Was uns angesichts der Produktionsbedingungen hier vor Ort natürlich sehr zu Gute kommt“, so Stefan Ermisch, Rilit-Junior-Chef.

Das Tankvolumen der Airflex 30 Typ 4 liegt bei 20 bzw. 22 l. Bei einem Druckluftverbrauch von ca. 61 m³/h und einem Druck von 4,5 bar beträgt die Bürstendrehzahl 140 1/min und das Ansaugvolumen 148 m³/h. Der Anpressdruck der Bürste liegt bei ca. 0,25 N/cm².

Unfallverhütungsvorschriften

In der Rilit-Lackfabrik wird der Produktionsbereich nun zusätzlich zur konventionellen Reinigung bis zu fünf mal monatlich mit der Airflex 30 Typ 4 gereinigt. Nach dem Besprühen des Bodens mit der im Wasser gelösten Reinigungsflüssigkeit folgt das Schrubben des Bodens. Anschließend wird die Flüssigkeit von der Saugleiste restlos aufgenommen und in den Schmutzwassertank geleitet. „Dass der Boden sofort nach der Reinigung trocken und begehbar ist“, bekräftigt Ermisch, „ist natürlich auch ein wesentlicher Vorteil im Sinne der Unfall-Verhütungsvorschriften.“

Reinigungskosten gesenkt

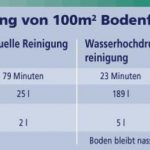

Laut Ermisch hat die Umstellung auf die maschinelle Reinigung „ganz wesentliche Auswirkungen“ auf die Kostenfaktoren der Reinigung. „Vor allem hat sich der Verbrauch von Löse- und Reinigungsmittel erheblich verringert.“ Wobei der bisherige Missstand eine allerdings nur vordergründig profane Ursache hatte: In der Vergangenheit konnten Lackreste nicht gezielt erkannt und entfernt werden, da sie von der herkömmlichen Verschmutzung wie Trittschmutz und Staplerabrieb überlagert wurden. Die logische Folge: Es mussten größere Flächen mit Lösemittel bearbeitet werden, obwohl stellenweise überhaupt keine Lackreste vorhanden waren. Im Gegensatz zur ursprünglichen Methode kann nun durch den Einsatz der Airflex zunächst die obere Schmutzschicht vollständig entfernt werden. Vereinzelte Lackreste sind anschließend punktgenau lokalisierbar. Besonders hartnäckige oder ältere Lackreste können so gezielt mit einer geringen Menge Lösemittel bearbeitet werden. Danach wird der betroffene Boden unter Einsatz von Reinigungsmittel, das im Frischwasser der Reinigungsmaschine enthalten ist, erneut geschrubbt. Das gesamte Gemisch kann dann problemlos von der Reinigungsmaschine aufgesaugt werden. Das Bearbeiten von Lackresten mit Lösemittel reduziert sich dabei, je häufiger die Reinigungsmaschine eingesetzt wird. Hinzu kommt, dass im Vergleich zu den erheblichen Mengen an Spänen, Putzlappen und Lösemittel in der Vergangenheit, nun nur noch ein geringer Teil an Sonderflüssigkeit zu entsorgen ist.

Der Faktor Mensch

Neben der allgemeinen Kostensenkung habe sich besonders die Arbeitserleichterung und Zeitersparnis für die Mitarbeiter der Rilit-Lackfabrik bezahlt gemacht. Stefan Ermisch bilanziert: „Seit dem Einsatz der Airflex ist die Reinhaltung der Produktion für unsere Mitarbeiter nicht mehr lästige und Zeit raubende Pflicht, sondern zur schnellen und effizienten Selbstverständlichkeit geworden.“ Die Verwendung der Reinigungsmaschine habe zudem die Motivation der Mitarbeiter positiv gestärkt, was letztlich zu einer Verbesserung der Reinigungsqualität führt.

Angesichts der Kostensenkungen erwartet die Rilit-Lackfabrik GmbH eine Amortisierung der Investition innerhalb eines Jahres nach Anschaffung der Airflex. „Wobei“, so Ermisch, „die geringe Störanfälligkeit der Airflex und die niedrigen laufenden Kosten wie zum Beispiel Aufwendungen für Verschleißteile und Pflege ihr Übriges tun.“

E cav 287

Unsere Webinar-Empfehlung

Der Webcast MTP und modulare Produktion bietet eine einzigartige Gelegenheit, mehr über die aktuellen Entwicklungen bei MTP und in der modularen Produktion zu erfahren.

Chemie- und Pharmaproduktion braucht mehr Flexibilität

In der heutigen sich schnell wandelnden Welt stehen…

Teilen: