Die Fähigkeit, Reaktionen schnell und zuverlässig auf größere Einheiten übertragen zu können, ist für Pharma-, Fein- und Spezialchemie-Unternehmen elementar. Die Flow-Reaktoren-Technologie von Alfa Laval stellt für eine breite Palette von chemischen Prozessen eine gute Scale-up-Lösung dar.

Der Autor: Dr. Barry Johnston Products & Applications Manager, Alfa Laval Reactor Technology

Das Spektrum beim Scale-up reicht von der medizinischen Chemie und FuE-Prozessen, wo es um Mengen von Milligramm bis Gramm geht, bis hin zu Pilotanlagen im Produktionsmaßstab, bei denen Dutzende bis Hunderte von Kilogramm pro Stunde produziert werden müssen. Bei der traditionellen Prozessentwicklung erhöht sich beim Scale-up die Größe der Ausrüstung mit der Größe der Anlage. Die Größenordnung vom Labor- bis zum Produktionsreaktor kann von wenigen Zentimetern bis hin zu einem Meter variieren. Bei der Implementierung von Flow-Reaktoren sind die Maße vom Labor zur Produktion deutlich kleiner, was Veränderungen in der Leistung minimiert und die Zwischenschritte deutlich einfacher macht.

Die Beispiele in diesem Artikel zeigen, wie Alfa Laval Plattenreaktoren verschiedenster Größe in einer Reihe von unterschiedlichen Umgebungen Anwendung fanden, von der industriellen Fertigung bis zum GMP.

In der Mehrzahl der Fälle war der direkte Transfer des Prozesses möglich, ohne strategische Änderungen an den Bedingungen oder an dem Betriebssystem vorzunehmen. Dort, wo die Kühlung sich den Grenzwerten annäherte, fanden unterschiedliche Betriebsstrategien Anwendung.

Beispiel aus der Feinchemie

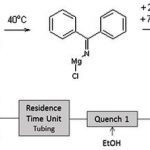

Sigma Aldrich war unter den ersten, die den Scale-up vom Mikroreaktor zum ART-Plattenreaktor demonstrierten. 2-Benzoyl ist mit einem jährlichen Bedarf von rund 15 t ein wichtiger Baustein in der synthetischen Chemie. Synthetisiert wird es durch eine Grignard-Reaktion, die knapp eine Minute dauert (Bild 1). Der Reaktion folgen zwei verbundene Quench-Schritte, um eine 2-Phasen-Feststoff-freie und trennbare Mischung zu erzeugen. Die Verdampfung des Lösemittels aus der wässrigen Phase ergibt eine Ausbeute von 98 %, wodurch der Destillationsschritt entfällt, der bei der Reinigung einer Produktion von geringer Qualität nötig wäre.

Die Flow-Verfahren wurden unter der Verwendung eines Glas-Mikroreaktors (Kanalbereich = 0,25 mm2, Volumen = 2 ml) entwickelt. Um die Verweilzeit zu erhöhen, musste dieser mit einer Rohrschlange betrieben werden. Bis zu einem Kilogramm 2-Benzoylpyridin konnte hiermit erzeugt werden.

In der Pilotstudie für die Übertragung des Prozesses aus dem Mikromaßstab zum Produktionsmaßstab wurde diese Reaktion in einen Alfa-Laval-ART-PR37-Plattenreaktor (Kanalbe-reich = 3 mm2, Reaktorvolumen = 26 ml) aus Edelstahl überführt. Der Betrieb in diesem größeren Plattenreaktor fand unter den gleichen Bedingungen statt, das Produkt war daher gleichwertig. Reaktionsschritt, Verweilzeit und beide Quench-Schritte wurden alle in einer PR37-Einheit zusammengefasst.

Der Plattenreaktor erlaubt den Betrieb jedoch auch noch bei höheren Durchsätzen (und bei höheren Strömungsgeschwindigkeiten, die zu größeren Mischungen und Wärmeübertragungsleistungen führen). Kombiniert mit der Erhöhung der Plattenzahl auf zehn, könnte hierdurch die Produktion auf 14 kg/h erhöht werden. Der kontinuierliche Betrieb dieses Geräts über ein paar Monate würde den kompletten Jahresbedarf decken – und das bei einem Reaktor, der nur 30 x 50 cm Platz benötigt.

Dieses Beispiel zeigt, dass Plattenreaktoren einfache und pragmatische Vorteile gegenüber herkömmlichen Batchgefäßen haben: Sie benötigen weniger Platz in der Fabrikhalle und können trotzdem genutzt werden, um eine größere Produktionsmenge zu erzeugen.

Scale-up bei Mikrowellen-Synthesen

Ein weiteres Beispiel, das die Vorteile der deutlich höheren Heizfähigkeiten der kleinen Strömungskanäle belegt, besteht in der Fähigkeit, Mikrowellenchemie auf größere Skalen zu übertragen. AstraZeneca hat Beispiele veröffentlicht, bei denen Synthesen, die im Mikrowellenofen entstanden sind, in einen Plattenreaktor transferiert wurden. Dies ist für die Umwandlung vom diskontinuierlichen auf den kontinuierlichen Prozess und dem gleichzeitigen Scale-up essenziell.

Der Vorteil einer solchen Methode ist, dass sie die anfängliche Entwicklung einer Batch-Syntheseroute mit sehr kleinen Mengen von Material erlaubt. Außerdem werden Probleme mit der Intensivierung der Mikrowellenheizung vermieden. Wie etwa eine kurze Eindringtiefe, die die Größe des Reaktors limitiert. Zudem können diese schnellen Heizraten mit jeglichem Lösemittel erreicht werden.

In einer chemischen Reaktion gibt es zwei konkurrierende Reaktionswege: bei niedrigen Temperaturen wird die Spaltung der Kohlenstoff-Schwefel-Bindung begünstigt, während bei hohen Temperaturen der gewünschte Ringschluss gefördert wird.

In Batch können die getrennten Reaktanten auf bis zu +70 °C vorgewärmt werden. Nach der Mischung können sie innerhalb von vier Minuten auf +110 °C erhitzt werden. Die Ausbeute beträgt hierbei jedoch nur 23 %. Wenn die Reaktion im Mikrowellenofen in einem Druckfläschchen (20 ml) durchgeführt wird, konnte die Mischung innerhalb von 20 s von +20 auf +110 °C erhitzt werden. Außerdem wurde eine akzeptable Ausbeute von 56 % erreicht – das war allerdings die maximale Größe für diese Geräte.

In einem ART-PR37-Plattenreaktor (Kanal = 3 mm2, Reaktorvolumen = 100 ml) wurden die Reaktanten bei den ersten beiden Ports der ersten Reaktionsplatte aufgenommen und erreichten die Reaktortemperatur (+110 °C) innerhalb von 10 s, und zwar bei einer Gesamtflächen-Fließgeschwindigkeit von etwa 25 ml/min. Hierdurch sind Heizraten von 20 bis 30 °C/s realisierbar. Innerhalb einer Betriebsstunde wurde mit einer Ausbeute von 59 % eine Produktivität erreicht, die mindestens eine Größenordnung größer als die der Mikrowellenvorrichtung ist.

Modulare Baureihe

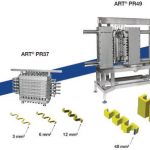

Die ART-Plattenreaktoren sind als modulare Baureihe entwickelt worden, um Prozessintensivierung und Technologie-Konvertierung (von Charge zu Dauerbetrieb) zu unterstützen (Bild 2). Die Modularität des Designs besteht darin, dass Platten mit verschieden großen Kanälen im gleichen Gestell eingesetzt werden können, um bestmöglich an die Reaktion angepasst zu werden. Die Prozessplatten sind grundsätzlich in Reihe geschaltet, um die notwendige Verweilzeit zu erreichen.

Durch das Anpassen der Reaktorkonfiguration an die Reaktion (und eben nicht umgekehrt, wie bei den traditionellen Batch-Reaktoren) kann die Ausbeute verbessert und die Sicherheit erhöht werden. Die Plattenreaktoren-Baureihe gibt dem Benutzer die Fähigkeit zur Skalierung des Prozesses, indem größere Einheiten mit ähnlichen Eigenschaften angewendet werden können, wodurch Risiken und benötigte Laufzeit reduziert werden.

Den Produktionsmaßstab erreichen

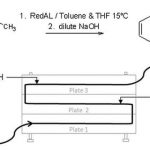

An der Reduktion einer Carbonylgruppe mit einem Aluminiumhydrid-Reagenz lässt sich die gesamten Bandbreite des Scale-ups von Plattenreaktoren betrachten. Das Betreiben dieser Reaktion in einem PR37-Plattenreaktor (Kanalbereich = 3 mm2, Reaktorvolumen = 40 ml) zeigt, dass die Flow-Operation eine quantitative Umwandlung von Aldehyd in Alkohol mit einer Produktion von 0,7 kg/h zur Folge hat. Beide Schritte – sowohl die Adduktbildung als auch die anschließende Hydrolyse, um den Alkohol freizugeben – wurden in einem einzigen Reaktor bei Raumtemperatur betrieben.

Mit immer größeren Plattenreaktoren wurde dieser Prozess in zwei Stufen um den Faktor 22 unter Beibehaltung der 100 %-Ausbeute skaliert. Mit der Verwendung der Alfa-Laval-Plattenreaktor-Technologie wären sogar noch weit größere Steigerungen möglich gewesen.

Scale-up-Stufe 1 (Erhöhung des Kanalbereichs auf 12 mm2, Reaktorvolumen = 192 ml): Die größere PR37 wurde in der Atex-Anlage von Alfa Laval betrieben. Für die Hauptreaktanten wurden die Reagenzien von MicroGear-Pumpen eingeführt. Für die Quench-Lösung wurden HPLC-Pumpen eingesetzt, die über eine Heiz-/Kühleinheit verfügen, mit der die Temperatur im Reaktor reguliert werden kann.

Die Ports entlang der Reaktorplatten erlauben den Anschluss von Thermoelementen, durch die das Temperaturprofil entlang des Reaktors bestimmt werden kann (Bild 3). Die Analyse des hydrolysierten Stroms zeigt, dass keine Nebenprodukte gebildet wurden und die Produktion von Alkohol bei 3 kg/h lag. Durch die Optimierung der Reaktorkonfiguration und der Betriebsbedingungen (hohe Flussraten) könnten sogar mehr als 7 kg/h erreicht werden – und das bei gleicher Ausrüstung.

Scale-up-Stufe 2 (Erhöhung des Kanalbereichs auf 48 mm2, Reaktorvolumen = 2,25 l): Um höhere Produktionsraten zu erzielen, muss man zwar zu einem PR49-Reaktor wechseln, der jedoch mit derselben Ausrüstung wie der PR37-Testreaktor betrieben wird. Zwischen den Reaktorplatten wurde eine Isolatorplatte installiert, um innerhalb eines Reaktors mit verschiedenen Temperaturzonen arbeiten zu können. Die Hauptreaktion wurde bei niedrigeren Temperaturen betrieben, um die kleinere zur Verfügung stehende Kühlfläche zu kompensieren. Obwohl unterschiedliche Strom- und Reaktorkonfigurationen verwendet wurden, zeigte die GC-Analyse, dass es nicht zur Bildung von Nebenprodukte kam.

Der Betrieb mit einem (zwei) Benzylaceton-Zulauf entspricht einer Gesamtdurchflussmenge durch den PR49-Reaktor von 55 (78) kg/h, was zur Produktion von 11 (15) kg/h Alkohol führt. Anschließend wurde berechnet, dass ein PR49-Reaktor, der mit sämtlichen zehn Platten ausgestattet ist, sogar 40 kg/h Alkohol herstellen kann – ein Scale-up-Faktor von 60 gegenüber den ersten PR37-Tests.

Die Produktionsmengen der Reaktion wurden auf Grundlage einer einfachen Skalierung des Reaktor-Kanalbereichs erreicht. Erleichtert wurde dies dadurch, dass der Übergang vom großen und langsamen Batchbetrieb zu kleineren und schnelleren Plattenreaktoren die Nebenproduktbildung reduziert und eine bessere Kontrolle der Reaktionstemperatur ermöglicht.

Es werden sowohl für die Scale-up-Stufe 1 und die Scale-up-Stufe 2 nur ein paar Stunden benötigt, um einen stabilen PR49-Betriebszustand zu erreichen, durch den mehr als 15 kg/h Alkohol produziert werden können. Außerdem wurde hierdurch gezeigt, wie ein Plattenreaktor als Produktionseinheit auf sichere und zuverlässige Weise betrieben werden kann.

Unterstützung beim Test

Neben der Lieferung von Plattenreaktoren bietet Alfa Laval Reactor Technology auch Prozess-Evaluation und gezielte Beratung an. Kunden können ART-Plattenreaktoren mit ihrer ganz spezifischen Chemie testen – entweder vor Ort in ihren eigenen Anlagen oder bei Alfa Laval in Schweden. Wenn Kunden in Ausrüstung investieren, bietet Alfa Laval Starthilfe, Fehlersuche, Prozessoptimierung und technische Schulungen durch Experten aus dem Reactor-Technology-Team an. Ersatzteile sind kurzfristig verfügbar.

Halle 4.0, Stand D4

prozesstechnik-online.de/cav0612502

Batch versus Flow

Wärmetransfer

Der Erfolg des Sigma-Aldrich-Beispiels wird durch die Wärmeübertragungsfähigkeiten der kleinen Kanäle untermauert. Die Reaktion wurde bei hohen Konzentrationen betrieben, was zu einer hohen Wärmefreisetzung bei der exothermen Reaktion führt. Die zur Kühlung (oder Beheizung) zur Verfügung stehende Oberfläche in einem Reaktor ist eine kritische Komponente beim Scale-up und der sicheren Prozess-entwicklung. Während ein Batchgefäß vielleicht ein paar Quadratmeter pro Kubikmeter Volumen besitzt, können die Millimeterskala-Kanäle in Durchflussreaktoren eine Oberfläche von Hunderten von Quadratmetern pro Kubikmeter haben. Je größer die Kühlkapazität des Reaktors (der proportional zum Wärmeübertragungsbereich x Wärmeübertragungskoeffizienten ist), desto größer sind auch Reaktionsgeschwindigkeiten und die erreichbaren Produktionsraten.

Gute Ausbeuten auch im großen Maßstab

Reaktionskinetik

Der zweite Vorteil der kleinen Kanäle gegenüber Batchgefäßen ist, dass die Misch- und Transportstrecken reduziert werden. Im kleinen Maßstab von Mikroreaktoren (Kanalgrößen <500 µ) findet die Diffusion schnell genug statt, um Reagenzien zu mischen. Die Reaktorkanäle können eine Geometrie haben, die simpel und geradlinig ist (es existieren viele „Chip“-Reaktoren oder kapillarbasierte Geräte). Die Größenerhöhung bei einem geraden Kanal (oder Rohr) von über einem Millimeter führ jedoch dazu, dass die Geschwindigkeit zu langsam ist, um die Reagenzien effektiv zu mischen. Die Strömung wird laminar, was bedeutet, dass es nur noch wenig Cross-Channel-Bewegung gibt. Dies führt zu schlechter Durchmischung, verschiedene Flüssigkeitselemente sind im Kanal mit unterschiedlichen Geschwindigkeiten unterwegs. Teile des Reaktionsgemisches verbringen unterschiedlich lange in dem Reaktor (schlechtes Pfropfenströmungsverhalten). Die gewundene Form der Reaktionskanäle in der Reaktorplatte verbindet alle Plattenwärmer-Baureihen von Alfa Laval. Dadurch werden Wirbel in der Flüssigkeit geschaffen, die sich in den größeren Kanälen vermischen, um ein gutes und konsequentes Pfropfenströmungsverhalten sicherzustellen. Diese Eigenschaft unterstützt ein zuverlässigeres und schnelleres Prozess-Scale-up. Darüber hinaus findet die Reaktion im Kanal in engem Kontakt mit dem Utility-Medium statt, was eine gute Wärmeübertragung fördert.

Es gibt eine Reihe von Zubehörartikeln, die das Entnehmen von Proben aus dem Strom bzw. das Errichten von Messpunkten ermöglichen. Durch die Flexibilität des Reaktordesigns wird die Anwendung der Process Analytical Technology (PAT) erleichtert.

Unsere Whitepaper-Empfehlung

Wasserstoff gilt als Schlüssel für die Dekarbonisierung der Chemieindustrie. Doch die Nutzung des vermeintlichen Hoffnungsträgers Hydrogen birgt auch Gefahren und stellt die Branche vor neue Herausforderungen, die das gratis Whitepaper „H2 wie Hoffnungsträger?“ näher für Sie…

Teilen: