Wirbelschichttrockner mit eingetauchten Heizflächen sind besonders effektiv bei der Trocknung fein gekörnter Schüttungen. Bei kompakten Apparateabmessungen kann besonders viel Wärme über die Heizflächen übertragen werden, während sich die erforderliche Luftmenge auf ein Minimum reduziert.

Autor Michael Pfeiffer Vertriebs- und Projektingenieur Trocknungstechnik, Allgaier Process Technology

Die Wirbelschichttechnik ist ein häufig eingesetztes Verfahren für das Trocknen und Kühlen von Schüttgütern. Der Wirbelschicht zugrunde liegt das Verfahrensprinzip der Fluidisierung der Schüttung mittels eines aufwärtsgerichteten Gasstroms. Oberhalb des sogenannten Lockerungspunkts werden die Partikel durch den Gasstrom in Schwebe gehalten, sodass jedes einzelne Partikel vom Fluidisierungsgas umströmt wird. Dadurch entsteht eine große Wärmeübertragungsfläche, die einen quasi vollständigen konvektiven Wärme- und Stoffaustausch zwischen dem Feststoff und Gas ermöglicht. Durch die sehr gute Durchmischung innerhalb der Wirbelschicht ist die Produkttemperatur über die Schichthöhe in etwa konstant.

Wird ausgehend vom Lockerungspunkt die Anströmgeschwindigkeit weiter erhöht, dehnt sich das Wirbelbett zunehmend aus. Zusätzlich ist das Auftreten von Gasblasen zu beobachten, die durch die Schicht nach oben wandern und an der Oberfläche zerplatzen. Dies führt teilweise zu heftigen Materialeruptionen. Technisch werden Wirbelschichten mit einem Faktor von bis zu 10 oberhalb der Lockerungsgeschwindigkeit betrieben. Bei sehr feinkörnigen Schüttgütern (<200 µm) mit hohen Oberflächenfeuchtewerten und damit verbunden starken Kohäsionskräften lässt sich eine Kraterbildung mittels Vibrationsunterstützung vermeiden. Auch bei Produkten mit stark unterschiedlicher Kornverteilung kann eine Kombination aus Fluidisierung und Vibration hilfreich sein, alle Kornklassen zu fluidisieren, ohne dass die Anströmgeschwindigkeit zu hoch gewählt werden muss.

Integrierte Heizflächen

Die Effizienz des Trocknungsverfahrens lässt sich durch Einbau von Rohrbündelwärmetauschern in die fluidisierte Schicht noch weiter steigern. In diesem Fall kann bis zu 80 % der für die Trocknung erforderlichen Wärme indirekt durch die eingetauchten Wärmetauscher abgedeckt werden. Die Beheizung der Rohrbündel erfolgt mit Sattdampf, Heißwasser oder Thermalöl. Die erforderliche Heißluftmenge lässt sich auf diese Weise erheblich reduzieren. Ein weiterer Vorteil ist, dass die Zu- und Abluftausrüstungen kompakt gebaut werden können. Bedingt durch den reduzierten Luftbedarf ist die Wasserbeladung der Abluft hoch. Einer möglichen Kondensatbildung in der Abluftleitung wird dadurch entgegengewirkt, dass eine kleine Menge Heißluft aus dem Zuluftstrang in die Abluftleitung geführt wird. Um möglichst viel Wärmeübertragungsfläche durch die Rohrschlangen in die Schicht zu integrieren, sind Betthöhen zwischen 1,0 und 2,0 m üblich. Die integrierten Wärmetauscher vermindern ein zu starkes Blasenwachstum, das bei diesen Betthöhen auftreten kann und das zu einem unerwünschten Stoßen der Wirbelschicht führt. Üblicherweise ist die Beruhigungszone über der Schicht (Freeboard) besonders hoch, um den Materialaustrag, bedingt durch die unvermeidbaren Materialeruptionen, zu minimieren. Die von Allgaier gefertigten Wirbelschicht-Heizflächentrockner (WS-HF-T) lassen sich für unterschiedlichste Anwendungen mit großen Wasserverdunstungsleistungen, insbesondere für kristalline Produkte, einsetzen. Ein weiteres Anwendungsfeld ist die Trocknung von Polymeren. Neben der Trocknung kann die Technik auch für sehr effektives Kühlen von Schüttungen genutzt werden. In diesem Fall werden die integrierten Wärmetauscher mit Kühlwasser oder Sole betrieben.

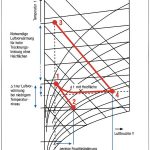

Der Vorteil der Wirbelschicht mit integrierten Heizflächen gegenüber der klassischen Heißluftwirbelschicht ist immer dann besonders groß, je niedriger das Temperaturniveau für die Trocknung ist. Insbesondere bei temperaturempfindlichen Produkten ist diese Verfahrensvariante besonders wirtschaftlich. Aber auch dann, wenn das Temperaturniveau durch die verfügbaren Heizmedien wie Sattdampf festgelegt ist. Im Mollier-Diagramm ist der Trocknungsprozess bei niedrigem Temperaturniveau ausgehend von Punkt 1 dargestellt. Die geringe Luftfeuchteänderung erfordert eine sehr hohe Luftmenge. Durch die Integration von Heizflächen kann bei gleichem Startpunkt 1 die Abluftwasserbeladung am Punkt 4 deutlich erhöht und somit die Luftmenge reduziert werden. Ohne Heizflächen lässt sich die Luftfeuchteänderung von 1->4 nur durch ein deutlich höheres Temperaturniveau der Trocknungsluft ausgehend vom Punkt 3 erzielen.

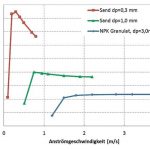

Kinetik des Wärmeübergangs

Da bei diesem Trocknertyp der Großteil der Wärme durch die eingetauchten Heizflächen an das Produkt übertragen wird, ist für eine zuverlässige Auslegung des Wirbelschichtprozesses die Kenntnis des Wärmeübergangs zwischen Heizfläche und Wirbelschicht von besonderem Interesse. Da gegenwärtig keine zuverlässigen Berechnungsmodelle, insbesondere für feuchte Schüttgüter, zur Verfügung stehen, ist eine experimentelle Quantifizierung des Wärmeübergangskoeffizienten für das jeweilige feuchte Schüttgut unerlässlich. Grundsätzlich setzt sich der Gesamtwärmeübergang additiv aus drei verschiedenen Teilmechanismen zusammen: Gaskonvektion, d. h.. Wärmetransport von der Heizfläche an das umströmende Fluidisierungsgas, Partikelkonvektion, d. h. Wärme, die durch den Kontakt der Partikel mit der Heizfläche übertragen wird, und Wärmestrahlung, also Abstrahlungswärme von der Heizfläche an die Wirbelschicht. Während der Wärmeübergang von der Heizfläche an eine durchströmte ruhende Partikelschicht durch rein gaskonvektive Mechanismen dominiert wird, kommt oberhalb der Lockerungsgeschwindigkeit zusätzlich noch der partikelkonvektive Einfluss zum tragen, wodurch es zu einem sprunghaften Anstieg des Wärmeübergangs kommt. Neben der Anströmgeschwindigkeit hat vor allem auch die Kornverteilung der Schüttung einen starken Einfluss auf den Wärmeübergang. Die Grafik zeigt, dass sich umso höhere Wärmeübergänge erzielen lassen, je feiner die Schüttung ist. Aufgrund der sehr hohen spezifischen Oberfläche der Schüttung bei Feinkornwirbelschichten, ist der partikelkonvektive Wärmeübertragungsmechanismus dominant. Nach Erreichen eines Maximums fällt dieser sehr schnell wieder ab, wenn die Anströmgeschwindigkeit weiter gesteigert wird. Dies ist durch die zunehmende Bettexpansion und den folglich zunehmenden Blasenanteil innerhalb der Schicht zu erklären, wodurch sich die Kontakthäufigkeit der Partikel mit der Heizfläche reduziert. Umgekehrt sind die Verhältnisse bei Grobkornwirbelschichten. Aufgrund der kleineren spezifischen Produktoberfläche ist hier der partikelkonvektive Mechanismus vernachlässigbar. Vielmehr ist der gaskonvektive Mechanismus aufgrund höherer Anströmgeschwindigkeiten dominant. Dennoch ist der maximal mögliche Gesamtwärmeübergang relativ moderat, da die Partikelkonvektion für den hervorragenden Wärmetransport verantwortlich ist.

Bei Produkten mit hohem Oberflächenwassergehalt liegen teilweise starke Haftkräfte durch Flüssigkeitsbrücken vor, wodurch das Fließverhalten und schließlich die Fluidisierbarkeit deutlich eingeschränkt sind. Unweigerlich führt diese eingeschränkte Partikelbeweglichkeit zu einer deutlichen Dämpfung des partikelkonvektiven Wärmeübergangs im Vergleich zu einer trockenen, frei fließenden Schüttung.

prozesstechnik-online.de/cav1114405

Unsere Webinar-Empfehlung

Die Websession „Wasserstoff in der Chemie – Anlagen, Komponenten, Dienstleistungen“ (hier als Webcast abrufbar) zeigt technische Lösungen auf, die die Herstellung und Handhabung von Wasserstoff in der chemischen Industrie sicher machen und wirtschaftlich gestalten.

Ob effizienter…

Teilen: