Der Trend in der Waschmittelindustrie geht gegenwärtig in Richtung Waschmitteltabletten oder Kapseln. Mit diesen Formaten kann eine einfache Handhabung bei genauer Dosierung angeboten werden. Der größte Nutzen ist auch die reduzierte Abgabe von chemischen Rückständen an die Natur. Dazu ist allerdings eine genaue Einhaltung der vorgegebenen Formel für jede Tablette notwendig, wobei entsprechende Ansprüche an das Dosiersystem in der Produktionslinie erfüllt werden müssen.

Die Waschmittelproduktion ist typischerweise ein kontinuierlicher Prozess. Eine große Zahl von Ingredienzen muss gleichzeitig und präzise, direkt oder über ein Beschickungsband, in einen kontinuierlich arbeitenden Mischer dosiert werden. Im Herstellprozess wird das Basispulver, das von einem Sprühturm oder von einem Fließbett kommt, mit einer Bandwaage gemessen und auf ein Förderband gelegt. Die Additive in Pulverform werden durch Feststoffdosierer auf das Band dosiert. Die Pulverdosierer müssen in der Lage sein, unterschiedlichste Schüttgüter wie Natriumkarbonat, anionische Netzmittel, eingekapselte Enzyme, Farbstoffe, Antischäumpulver oder Polymere zu dosieren. Alle Komponenten gelangen anschließend in den kontinuierlich arbeitenden Mischer. Flüssige Mittel, wie Duftstoffe, werden hier durch Flüssigdifferentialdosierwaagen dosiert und dann direkt in den Mischer gepumpt. Nach dem Mischprozess passiert das Waschpulver eine Sieb- und Messstation. Auf einem Förderband wird das Pulver anschließend dem Verpackungsprozess zugeführt. Je nach den Spezifikationen kommt das Pulver direkt in eine Verpackungsmaschine, in eine Tablettenpresse, in ein Zwischenlager oder es wird so an einen Wiederverkäufer oder Endverbraucher geliefert.

Erweiterte Produktion

Ein führender europäischer Hersteller von Reinigungs- und Waschmitteln begann 1998 mit der Planung einer weiteren Waschmittelproduktionsanlage. Gleichzeitig sollte auch die Verpackungslinie so ausgebaut werden, dass die höhere Produktion bewältigt werden kann. Wunsch war auch eine Optimierung des gesamten Materialflusses. Für das Erweiterungsprojekt konnte das Produktionsschema von Werk 1 grundsätzlich übernommen werden. Am Anfang des Prozesses stehen die Silos mit den Rohmaterialien. Die Schüttgüter gelangen zunächst via Bandwaagen in einen Fließbettreaktor. Hier wird Flüssigkeit durch atomisierende Spraydüsen auf die Fließlage gespritzt, wobei ein verdichtetes Mischpulver entsteht. Das Pulver durchquert dann eine Sieb- und Messstation. Übergroße Partikel werden zurückgefördert und wiederholen den Prozess.

Mit kleineren Dosierleistungen werden die weiteren Additive in Pulverform mit volumetrischen oder gravimetrischen Dosiergeräten dosiert und in den am Ende der Linie befindlichen Mischer eingebracht. Flüssige Duftstoffe werden nach der Dosierung direkt in den Mischer gepumpt. Das Endprodukt kommt nach dem Mischvorgang wieder in eine Sieb- und Messstation und dann in die Verpackungslinie oder in ein Zwischenlager. In diesem kontinuierlichen Prozess können kleinere Rezepturänderungen gemacht werden ohne den Prozess anzuhalten. Bei grundsätzlichen Rezepturänderungen wird die Produktion gestoppt und alle Geräte gereinigt. Mit den neuen Vorgaben wird dann wieder gestartet. In den verschiedenen Rezepturen können bis zu 40 Komponenten vorkommen, da ist die richtige Wahl der Dosiergeräte von größter Wichtigkeit.

In das Leitsystem integrierbar

Im Werk 1 wurden bereits Dosierwaagen von K-Tron eingesetzt. Dass hier alle 17 Dosierwaagen zur vollen Zufriedenheit funktionierten, beeinflusste die anstehende Wahl sicher. Speziell wichtige Punkte in der technischen Spezifikation waren Dosiergenauigkeit für alle Rohmaterialien, die einfache, rasch zu lernende Bedienung und die Betriebswirtschaftlichkeit. Der eher abseits stehende Betrieb erfordert auch, dass die normale Wartung selbst durchgeführt werden kann. Die Personalschulung war ebenfalls ein wichtiger Punkt. Am wichtigsten war aber die Integration der Dosierwaagenregelung in das Prozessleitsystem des Werkes. Auch die schnelle Reinigung und die Stabilität der Einstellungen waren grundlegend.

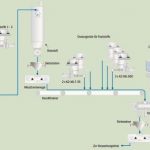

Nach der Evaluierung hat das Planungsteam für alle Dosierwaagen und die entsprechenden Regelungen K-Tron als Lieferanten ausgewählt. Unter anderem war ausschlaggebend, dass das KCM-Regelsystem dem Wartungspersonal erlaubt, sich direkt beim Dosiergerät einzuloggen, ohne dass der Ablauf gestört wird, und dass die Daten für die Dosierwaagen direkt im Prozessleitsystem eingegeben werden können. Im neuen Werk kommen nun drei Messbandwaagen, sechs Differentialdosierwaagen, dreizehn Dosierbandwaagen, zwei volumetrische Dosierer und zwölf Flüssigkeitsdifferentialdosierwaagen zum Einsatz. Alle sind mit KCM-Regelmodulen ausgerüstet. Diese kommunizieren durch drei Modbus Loops mit dem Prozessleitsystem und dem K-Tron-Smart-Connex-System. Das System zeichnet sich auch durch einen minimalen Verkabelungsaufwand aus.

Mit zwei Wägeeinheiten

Die K-Tron-Smart-Dosierbandwaage ist die perfekte Lösung, wenn große Mengen Schüttgüter mit unterschiedlichen Fließcharakteristiken verarbeitet werden müssen. Als Besonderheit ist die Dosierbandwaage mit zwei Wägeeinheiten ausgerüstet, was eine Online-Tarierung ermöglicht. Diese automatische und kontinuierlich arbeitende Online-Tarierung reduziert Unterhaltskosten, Betriebsunterbrüche und arbeitsintensive Kalibrierungen. Zusätzlich wird die Langzeitgenauigkeit wesentlich verbessert. Das Bandmodul der Waage kann durch eine teleskopische Vorrichtung wie ein Schlitten ausgezogen werden. Damit ist eine Nassreinigung innen und außen möglich.

cav 485

Mehr zu den Dosiersystemen

Seminar: Dosieren von Schüttgütern

Powtech 2007

Unsere Whitepaper-Empfehlung

Solida-Darreichungsformen: Vorteile und Grenzen verschiedener Batch-Granulier-Verfahren auf einen Blick. Treffen Sie mit dieser Entscheidungshilfe die richtige Wahl für Ihre Zielstellung.

Teilen: