Immer höher steigende Anforderungen an Zwischen- und Endprodukte erfordern in der Kunststoffindustrie und auch in den übrigen Bereichen der Schütthandhabung neue technische Lösungen. Vor der Weiterverarbeitung großer Schüttgutmengen fällt dem Homogenisieren eine besondere Bedeutung bei der Qualitätssicherung zu. Hierfür wurde der Kreuzkonusmischer entwickelt. Die Hauptschwerpunkte waren dabei neben einer optimierten Mischleistung eine einfache Konstruktion und eine gute Reinigbarkeit.

Dr.-Ing. Hubert Wittreck

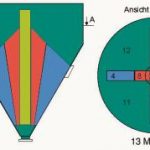

Die treibende Kraft in allen Mischsilos ist die Schwerkraft, die auf das Schüttgut wirkt. Die Mischwirkung entsteht durch unterschiedliche Produktgeschwindigkeiten in verschiedenen Silozonen. Einbauten oder Abzugsrohre im Silo erzeugen Geschwindigkeitsprofile während des Absinkens der Schüttung. Silomischer werden als Rohrmischer und Konusmischer ausgeführt (Bild 1). In Rohrmischsilos wie z. B. dem Gravi Merge wird Produkt gleichzeitig aus verschiedenen Niveaus durch Abzugsöffnungen entnommen und in den Rohren direkt zum Austrag geführt. Im Gegensatz dazu werden bei den Konusmischern die Schüttgutströmungen durch Mischeinbauten im Konusbereich erzeugt.

Der Kreuzkonusmischer besteht aus kreuzförmig angeordneten Leitblechen und bildet insgesamt 13 verschiedene Mischkammern (Bild 2). Jeder Mischkammer ist eine eigene Verweilzeit zugeordnet, die durch Kammervolumen und Auslaufquerschnitt festgelegt ist. Dadurch sinkt das Schüttgut im Siloschaft mit verschiedenen Geschwindigkeiten ab. Analog zu den Rohrmischern unterstützen die vier verschiedenen Abzugniveaus von Zentralrohr und Nebenkammern die Längsversmischung. Die Einbauten im Kreuzkonus sind auf Massenfluss ausgelegt, so dass keine Totzonen entstehen können. Die hohe Stabilität der Konstruktion wird durch die wabenförmige Struktur und die direkte Krafteinleitung in den Konus durch acht Befestigungsstellen erreicht.

Strömungsprofil

Das Strömungsprofil stellt sich durch entsprechende Spaltweiten am Mischkonusauslauf ein (Bild 3). Die für die Mischaufgabe erforderlichen Abzugsgeschwindigkeiten werden individuell angepasst.

Etwa ein Drittel des ausgetragenen Produktes wird durch das Zentralrohr direkt aus dem zylindrischen Silobereich zugeführt. Aufgrund der Geometrie des Mischeinsatzes stellt sich im Mischsilo ein definierter Kernfluss bis zur Schüttgutoberfläche im Silo ein. Wie das Bild 4a eines Halbschalenmodells zeigt, wird bei einem leicht fließfähigen Kunststoffgranulat Produkt aus jeder darüber liegenden, nacheinander eingelagerten Ebene abgezogen. Im Bereich der Nebenkammern ist die Fließgeschwindigkeit deutlich geringer als im Zentrum. Neben dem vertikalen Strömungsprofil im Siloschaft bildet sich hier ein eigenes horizontales Fließprofil aus. In Bild 4b erkennt man die schneller abgeführten Produktschichten innerhalb der Kammern des Kreuzes sowie die langsamer abfließenden Schichten der Viertel. Mit der Kombination vertikaler und horizontaler Fließprofile werden Qualitätsschwankungen im laufenden Produktionsprozess ausgeglichen.

Gleichmäßiges Mischergebnis

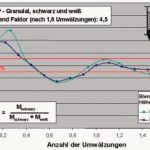

Der Verarbeiter von Kunststoffen ist auf einen möglichst gleichmäßigen Schmelzindex (MFI) angewiesen. Im Herstellungsprozess von Massenkunststoffen schwankt dieser Kennwert z. T. erheblich. Da der Schmelzindex nicht immer online messtechnisch erfasst wird und visuell nicht zu beurteilen ist, erfolgt die Bestimmung der Mischperformance anhand vorab definierter Mischaufgaben. Die schwarz und weiß eingefärbten Chargen erlauben dann eine Übertragung auf die reale betriebliche Situationen.

Ausgehend von einer 1:1-Schwarzweiß-Füllung des Mischers erkennt man im Mischprozess in Bild 5 einen schnellen Mischfortschritt. Schon nach 1,6 Umwälzungen des Siloinhalts liegt die Probenkonzentration der schwarzen Partikel nahe der zuvor eingefüllten Sollkonzentration von 50 % in einem Korridor zwischen den Grenzen ±5 %.

Der zur Bewertung von Silomischern häufig herangezogene Blendfaktor beschreibt die Standardabweichung am Ende des Mischvorgangs bezogen auf die Standardabweichung des Ausgangszustands des Siloinhalts. Nach 1,6 Umwälzungen beträgt unter den o. g. Bedingungen der Blend-Faktor 4,5.

Betriebsweise

Die Betriebsweise von Silomischern kann kontinuierlich als Durchlaufmischer oder diskontinuierlich als Batchmischer mit externer Produktumwälzung erfolgen. Zum Ausgleich von Produktionsschwankungen in der Kunststoffherstellung und Compoundierung reicht in der Regel der Durchlaufbetrieb aus. Dieses war bislang eine Domäne der Rohrmischer, da mit der Vielzahl von Abzugspunkten im Silo prinzipiell eine bessere Homogenisierung von Langzeitschwankungen erreicht wird als in Konusmischern. Die geringeren Investitionskosten und die verbesserte Mischwirkung machen den Einsatz des Kreuzkonusmischers für diese Anwendungsfälle jedoch immer attraktiver.

Im Batchbetrieb ist mit einfachem Befüllen und Entleeren des Mischsilos häufig keine ausreichende Mischwirkung erreichbar. Das zuerst eingefüllte Produkt wird auch zuerst abgezogen und bleibt weitgehend unvermischt. Erst wenn bei ausgebildetem Strömungsprofil im Siloauslauf Produkt mit einem anderen Qualitätsmerkmal auf das zuerst eingefüllte Produkt trifft, beginnt der eigentliche Mischprozess. Diese charakteristische Eigenschaft von Silomischern ist beim anschließenden Abfüllen in Säcke oder Big Bags besonders zu berücksichtigen.

Da die Produktzuführung und der Produktabzug mit pneumatischer Förderung erfolgen, wird in der Regel auch eine pneumatische Umförderung vorgesehen. In der Wirtschaftlichkeitsbetrachtung ist ein Umwälzen mit einem Konusmischer vielfach günstiger als die Installation eines Rohrmischers. Sind die Produktschwankungen beim Siloeintrag z. B. über eine Online-Erfassung bekannt, dann kann die erforderliche Anzahl an Umwälzung dieser direkt angepasst werden. Empfindliche Produkte werden schonend behandelt und zusätzlicher Abrieb, der später wieder entfernt werden muss, wird vermieden.

In Rohrmischsilos wie dem Gravi Merge nimmt der gesamte Siloinhalt unmittelbar am Mischprozess teil, so dass sich hierfür hohe, schlanke Silos eignen. Dagegen sind für Kreuzkonusmischer kleine, dicke Abmessungen vorteilhaft, da die Hauptmischwirkung im unteren Silobereich stattfindet. Die beste Mischwirkung liegt im Bereich des Höhe/Durchmesserverhältnisses von H/D In Rohrmischsilos wie dem Gravi Merge nimmt der gesamte Siloinhalt unmittelbar am Mischprozess teil, so dass sich hierfür hohe, schlanke Silos eignen. Dagegen sind für Kreuzkonusmischer kleine, dicke Abmessungen vorteilhaft, da die Hauptmischwirkung im unteren Silobereich stattfindet. Die beste Mischwirkung liegt im Bereich des Höhe/Durchmesserverhältnisses von H/D 4. Die Mindestbefüllung im Durchlaufbetrieb liegt etwa bei H/D = 2.

Nachträglicher Einbau

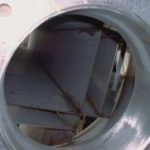

Nicht zuletzt geben neben der Mischperformance zusätzliche technische Kriterien wie gute Reinigbarkeit und nachträglicher Einbau den Ausschlag für eine Kaufentscheidung. Muss ein Lagersilo wegen gestiegener Qualitätsanforderungen nachträglich in ein Mischsilo umgerüstet werden, soll dieses mit möglichst geringem zeitlichem und finanziellem Aufwand geschehen. Insbesondere Standzargensilos sind für den Einsatz großvolumiger Mischeinbauten schwer zugänglich. In den meisten Fällen muss das Silodach mit den zahlreichen Anschlüssen demontiert und später wieder angebracht werden. Der Kreuzkonusmischer besteht in seinen Grundbauteilen ausschließlich aus ebenen Blechen, die auch durch enge Öffnungen in ein Standzargensilo eingebracht werden können. Im Innern wird der Silokonus abgetrennt, mit Flanschen versehen und die Einzelteile des Kreuzkonuseinsatzes zusammengeschweißt. Dies erfolgt ohne Eingriff in die Statik der Standzarge oder Demontage des Silodachs.

Ebenso positiv wirkt sich der einfache Aufbau auf die Reinigbarkeit aus. Der Mischeinsatz zeichnet sich durch großflächige Einlauföffnungen aus, die sich zum Auslauf hin verjüngen. Tote Ecken sind nicht vorhanden, so dass in der Regel die Waschdüsen an der Silodecke ausreichen, um den Kreuzkonusmischer vollständig zu reinigen.

Bis zu 7 m Silodurchmesser

Der zum Patent angemeldete Kreuzkonusmischer hat seine Mischwirkung bereits weltweit bei Kunststoffherstellern unter Beweis gestellt. Für SAN-, PC-, ABS-, PE-, PP- und PET-Granulate liegen praktische Erfahrungen aus der Produktion vor. Prinzipiell ist die Qualität jedes frei fließenden Pulvers und Granulats mit dem Kreuzkonusmischer in einfacher und kostengünstiger Weise zu verbessern. Die Nutzvolumina der ausgeführten Blender reichen von 1 bis 300 m3. Es sind Kreuzkonus-Einsätze aus Aluminium und Edelstahl für Silodurchmesser bis 7 m und Füllvolumen bis 700 m3 möglich.

cav 442

Unsere Webinar-Empfehlung

Die Websession „Wasserstoff in der Chemie – Anlagen, Komponenten, Dienstleistungen“ (hier als Webcast abrufbar) zeigt technische Lösungen auf, die die Herstellung und Handhabung von Wasserstoff in der chemischen Industrie sicher machen und wirtschaftlich gestalten.

Ob effizienter…

Teilen: