Die Pressfiltration ist eines der effizientesten Verfahren zur Suspensionstrennung. Haupteinsatzgebiete in Chemie, Pharma und Food sind unter anderem die Feinchemie, Stärkeproduktion, Pigmentherstellung, Erzaufbereitung, Metallurgie oder Mineralientrennung. In die Pressfilterautomaten der C-Serie sind zahlreiche Weiterentwicklungen implementiert, die die Suspensionstrennung noch leistungsfähiger, betriebssicherer und wirtschaftlicher machen.

Dirk Otto

Anzeige

In einer Ära, in der die Chemieindustrie mit den Herausforderungen des Klimawandels und der Notwendigkeit einer nachhaltigen Entwicklung konfrontiert ist...

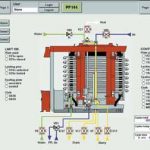

Die Pressfilterautomaten der C-Serie gibt es in 27 Standardgrößen (Abb. 1). Das kleinste Gerät hat eine Filterfläche von 1,6 m2 und leistet bis zu 6,3 t T.S. pro Stunde. Die größeren Pressfilterautomaten verfügen über Filterflächen bis zu 144 m2. Mit einer einzigen Anlage können somit bis zu 150 t T.S. pro Stunde produziert werden. Die Werkstoffauswahl ermöglicht den Einsatz im gesamten pH-Bereich. Heiße, korrosive und abrasive Suspensionen lassen sich ohne Probleme handhaben. Speziell für die Steuerung, Überwachung, Automatisierung und Visualisierung der Pressfilterautomaten der C-Serie wurde ein Automatisierungssystem entwickelt. Damit lassen sich die Pressfilterautomaten hinsichtlich Leistung und Filtrationsergebnis immer im Optimum fahren. Der modulare und offene Aufbau schafft ideale Voraussetzungen zur Einbindung in vorhandene Prozessleit- und Unternehmensinformationssysteme (Abb. 2). In der C-Serie kommen erstmals 2,5-m2-Filterplatten zum Einsatz. Bei den großen Pressfilterautomaten C-30 und C-60 mit Filterplatten von 6-m²-Filterfläche wurde zusätzlich der Suspensionszulauf optimiert, so dass ein um bis zu 50% höherer Zulauf realisiert ist. Die Zulaufoptimierung verbessert ebenfalls die Kuchenwäsche in ihrer Wirkung und reduziert den Verbrauch von Waschflüssigkeit deutlich.

Mehrschichtfiltertuch für feine Feststoffe

Zu den Weiterentwicklungen der C-Serie zählt auch ein Mehrschichtfiltertuch, mit dem sich vor allem sehr feine Feststoffe aus Suspensionen abtrennen lassen. Eine speziell abgestimmte, automatische Filtertuchwäsche sorgt in kritischen Fällen für gleichbleibend hohe Filtereffizienz von Zyklus zu Zyklus.

Der Kuchenaustrag kann in vielen Fällen problematisch sein, da die Filterkuchen zum Haften neigen. Eine Antihaftbeschichtung der Kuchenrutschen und elektropolierte Filterplattenrahmen geben aber selbst stark adhäsiven Produkten keine Chance, sich an irgendeiner Stelle festzusetzen. Rohrleitungen, Ventile und die Förderpumpe sind für das problemlose Fördern von Suspensionen mit hohen Viskositäten ausgelegt.

Die C-Serie verfügt zudem über die volle CIP-Fähigkeit. Alle Rohrleitungen, die Filterplatten und die produktberührten Teile sind dafür ausgelegt. Schräge Oberflächen und eliminierte Toträume verhindern, dass sich Produkt an irgendeiner Stelle absetzt. Die Geräte sind komplett eingehaust, so dass damit hohe Sicherheitsstandards erfüllt werden. Dies ist auch eine Voraussetzung für einen wirkungsvollen Ex-Schutz. Bei der C-Serie können notwendige Komponenten außerhalb der Ex-geschützten Zone installiert werden oder explosible Gase, die bei der Suspensionstrennung entstehen, können abgesaugt bzw. Inertgas eingesetzt werden. Ein Beispiel für den Einsatz der C-Serie ist die Pigmentherstellung im Titandioxidprozess.

TiO2-Prozess durch Pressfiltration wirtschaftlicher

Im Laufe der letzten zwei Dekaden hat kaum ein anderes Pigment einen dem Titandioxid vergleichbaren Nachfrageschub erfahren. Noch im Jahr 1980 lag die weltweite Jahresproduktion bei 2,7 Mio. t. Im laufenden Jahr hat die Nachfrage nach Titandioxid weltweit ein neues Rekordniveau von rund 5 Mio. t erreicht. Und die Nachfrage steigt weiter. Hauptabnehmer sind die Farben- und Lackindustrie, Papier- und Kunststoffherstellung sowie die Keramikindustrie. Um diesen stark wachsenden Bedarf decken zu können, müssen immer effektivere Verfahren eingesetzt werden. Mit den Pressfilterautomaten der C-Serie werden nun ideale Voraussetzungen für eine moderne und wirkungsvolle Suspensionstrenntechnik für die Pigmentproduktion geschaffen. Die Produktqualität wird mit diesem Verfahren verbessert, die Ausbeute erhöht und die Umweltbelastung reduziert. Sowohl im Sulfat- als auch im Chloridverfahren wird der Engpass in den Wasch- und Entwässerungsstufen durch diesen Suspensionstrennprozess beseitigt.

Titandioxid ist chemisch inert und physiologisch unbedenklich. Als Ausgangsmaterialien für die TiO2-Produktion werden beim Sulfatverfahren Ilmenit und Titanschlacke, beim Chloridverfahren darüber hinaus Rutil und synthetischer Rutil eingesetzt. In den letzten Jahren hat sich das Chloridverfahren dank der geringeren Umweltbelastungen, des niedrigeren Investitionsvolumens und Personalbedarfs und nicht zuletzt wegen des reinen, damit helleren und weißeren Produktes durchgesetzt und wird wohl auch in der Zukunft die führende Rolle spielen.

In beiden Verfahren wird in den meisten Fällen das Pigment nach mehreren Verfahrensschritten aus einer Suspension getrennt und anschließend getrocknet. Die hierzu nötigen Wasch- und Entwässerungsprozeduren bilden sowohl im Sulfat- als auch im Chloridprozess einen Flaschenhals. Die traditionell hierfür eingesetzten Trommelfilter werden heute durch moderne, vollautomatische Pressfilterautomaten ersetzt. Dadurch wird eine deutliche Kapazitätssteigerung bei gleichzeitiger Qualitätsverbesserung des Pigments erreicht.

Höherer Wirkungsgrad

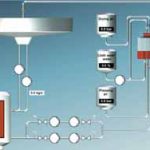

Die Pressfilterautomaten haben horizontal übereinander angeordnete Filterplatten. Das Filtertuch wird von Filterkammer zu Filterkammer geführt (Abb. 3). Jede Filterkammer ist oben durch eine Membrane begrenzt. Zum Start der Pressfiltration werden die Kammern geschlossen. Suspension wird in die Kammern gepumpt. Durch den optimierten, turbulenzfreien Zulauf ist in der C-Serie der Kuchenaufbau bereits in dieser Phase verbessert. Im zweiten Prozessschritt wird die Membrane von Wasser oder Luft mit einem Druck von bis zu 16 bar auf den Filterkuchen gepresst. Im dritten Verfahrensschritt kann Waschflüssigkeit zwischen verdichteten Filterkuchen und Membrane gepumpt werden, die dann ebenfalls mittels Membrane durch den Filterkuchen gepresst wird (Abb. 4). Auf diese Weise wird die im Filterkuchen verbliebene Mutterlauge physikalisch durch die Waschflüssigkeit ersetzt. Für das gleiche Waschergebnis wird mit diesem Verfahren 75% weniger Waschflüssigkeit verbraucht. Dies bedeutet weniger Wasserverbrauch und geringere Kosten für die Behandlung des Waschwassers.

Die Trocknung des Filterkuchens im Pressfilterautomaten schließt sich an. Hierzu wird Druckluft durch den Filterkuchen geleitet. Die wirkungsvolle Entwässerung und Waschprozedur des Pigmentkuchens im Pressfilterautomaten hat eine geringe Restfeuchte und somit einen sehr hohen T.S.-Gehalt von bis zu 95% in einer kürzeren Prozesszeit zum Ergebnis. Daraus folgt, dass der anschließende Trocknungsprozess mit einem höheren Durchsatz gefahren werden kann, da weniger Restfeuchte verdampft werden muss.

E cav 238

Unsere Webinar-Empfehlung

Die Websession „Wasserstoff in der Chemie – Anlagen, Komponenten, Dienstleistungen“ (hier als Webcast abrufbar) zeigt technische Lösungen auf, die die Herstellung und Handhabung von Wasserstoff in der chemischen Industrie sicher machen und wirtschaftlich gestalten.

Ob effizienter…

Teilen: