Das Umstellen eines Batch-Prozesses auf die kontinuierliche Betriebsweise bietet Vorteile wie erhöhte Sicherheit, konstante Produktqualität und hohe Wirtschaftlichkeit. Totzeiten für Entleeren, Reinigen und Beschicken der Behälter entfallen. Die kontinuierliche Produktionsweise erfordert jedoch eine sehr sorgfältige und vorausschauende Planungsphase. So muss die ideale Temperaturführung, die erforderliche Mischintensität, die benötigte Verweilzeit und die anzustrebende Verweilzeitverteilung bei der Wahl und Dimensionierung der Reaktionsführung berücksichtigt werden.

Alain Georg und Martin B. Däscher

Einmal in Betrieb genommen, bieten kontinuierliche Verfahren mehrere entscheidende Vorteile. Dies sind unter anderem:

- Verbesserte Reaktionskontrolle

- Kleines Reaktionsvolumen

- Keine Totzonen

- Stabile Betriebsweise

- Keine Reinigungs- und Beschickungszeit

- Geringer Platzbedarf

Statische Mischer haben den Vorteil, dass im Gegensatz zu Rührwerksreaktoren keine bewegten Teile vorhanden sind und dadurch Wartungsarbeiten praktisch ausgeschlossen werden. Die zu mischenden Stoffe werden alleine durch die investierte Pumpenergie intensiv über den Querschnitt (radial) vermischt. Im Gegensatz zu dynamischen Systemen ist die Mischintensität über den Querschnitt und die ganze Mischstrecke gleichmäßig verteilt und es entstehen keine Totzonen. Die Mischprozesse können laminar oder turbulent stattfinden, wobei Größen wie der zu erwartende Druckverlust oder die erreichbare Mischgüte mittels theoretischer Grundlagen präzise voraussagbar sind. Dazu müssen jedoch die physikalischen Stoffwerte genügend genau bekannt sein.

Vorversuche sind entscheidend

Die Charakterisierung chemischer Reaktionen oder komplexer mehrphasiger Systeme bedarf dagegen meist entsprechender Vorversuche im Labor- oder Pilotmaßstab. Diese werden in der Regel im Reaktionskalorimeter, im Sulfierkolben oder ganz einfach im Becherglas durchgeführt. Je genauer die folgenden chemischen und physikalischen Parameter bekannt sind, desto fachgerechter ist die Auslegung des kontinuierlichen Rohrreaktors möglich:

- Reaktionsgeschwindigkeit/Kinetik, möglichst isotherm und adiabatisch

- Wärmetönung und das chemische Gleichgewicht (Thermodynamik)

- Selektivität und Bildung von Nebenprodukten

- Viskositätsverlauf, auch in Abhängigkeit der Scherrate und der Temperatur

- Erforderliche spezifische Mischleistung für den Stofftransfer, insbesondere bei mehrphasigen Systemen

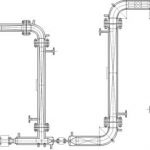

Da chemische Reaktionen oft exotherm verlaufen, kommt der Temperaturkontrolle des Reaktionsgemisches in der Regel eine Schlüsselrolle zu. Der Einsatz von statischen Mischelementen verbessert zwar die Kühlleistung über einen Doppelmantel deutlich, sie reicht dennoch häufig nicht aus. Der Mischer-Wärmetauscher von Fluitec verfügt deshalb zusätzlich über eine Vielzahl innerer, axial angebrachter Kühlrohre. Sie erhöhen die Oberfläche und werden intensiv vom Produktstrom angeströmt. Zur hohen Wärmeaustauschfläche kommt damit auch ein hoher Wärmeübergang. Die stark radial mischenden Einbauten erzeugen darüber hinaus eine nahezu perfekte Kolbenströmung, da Strömungsdurchbrüche vermieden werden.

Vom Batch-Reaktor zur kontinuierlichen Reaktion

Daten aus dem Batch-Reaktor können generell auf kontinuierlich arbeitende Rohrreaktoren übertragen werden. Unter Berücksichtigung der Mischeffizienz sowie der Wärmeströme wird die Reaktionszeit im Batch-Reaktor zur Verweilzeit im kontinuierlichen Rohrreaktor transformiert. Fluitec ist in der Lage, den Temperaturverlauf im Rohrreaktor sehr genau zu berechnen und grafisch darzustellen. Die gerechneten Temperaturprofile werden in der Praxis nicht selten auf +/-1 °C genau bestätigt. Dies ist besonders bei temperatursensitiven oder gar explosiven Stoffen (Nitrierungen, Diazotierungen etc.) mit starker Wärmetönung von sehr großer Bedeutung. Die Wärmebilanz für den idealen kontinuierlichen Strömungsreaktor ist eine gute Berechnungsgrundlage für den CSE-XR Reaktor. Sie lautet:

Die ideale Reaktionsführung

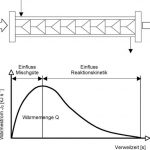

Entscheidend für das Prozessdesign sind primär die benötigte Verweilzeit (Reaktionsgeschwindigkeit) und die erforderliche Kühlleistung. Wenn der Umsatz bereits nach (Bruchteilen) einer Sekunde vollständig beendet ist, kann die Reaktion als schnell bezeichnet werden. Die beeinflussende Größe ist in diesem Fall nur die Mischeffizienz im verwendeten Reaktor. Besonders bei mehrphasigen Reaktionen (flüssig/flüssig oder gas/flüssig) oder bei der Verwendung von festen oder dispergierten Katalysatoren ist die innige Vermischung ebenfalls sehr wichtig, weil der Stofftransport durch die stationären Grenzschichten limitiert ist.

Da schnelle Reaktionen praktisch sofort nach der Kontaktierung der Reaktionspartner ablaufen, ist die kontrollierte Wärmeabfuhr insbesondere bei Rührkesseln im Großmaßstab oft die den Umsatz limitierend Größe und ein Sicherheitsrisiko. Die Bildung lokaler Überhitzungen beim Dosieren der Reaktanden kann aufgrund der heterogenen Energiedissipationsfelder auch bei starker Kühl- und Rührleistung nicht vollständig ausgeschlossen werden. Im kontinuierlich geführten Mischer-Wärmetauscher hingegen lässt sich der Zeitpunkt (bzw. Ort) der größten Wärmeentwicklung präzise voraussagen, da Misch- und Kühlleistung über Querschnitt und Länge definiert und berechenbar sind. Zudem können auch Kaskaden- oder Schlaufenreaktoren realisiert werden, um die Reaktionswärme besser kontrollieren zu können. Das kleine Reaktionsvolumen und die lokal konstanten Betriebsbedingungen erhöhen die Sicherheit sehr stark.

Vor allem bei kontinuierlich geführten langsamen Reaktionen erfordert die Verweilzeitverteilung besondere Beachtung. Sie kann durch einen Dirac-Stoß experimentell erfasst werden. Je enger das Zeitfenster beim Austritt des Tracers ist, desto stärker nähert sich die Fließcharakteristik der einer Pfropfenströmung an. Die Verweilzeitverteilung wird durch die Bodensteinzahl Bo [-] ausgedrückt. Die starke radiale Mischeffizienz von statischen Mischelementen ist unabhängig von den Viskositäten der Medien. Speziell gestaltete Ein- und Auslaufstrecken ermöglichen auch bei Reaktionszeiten von mehreren Stunden äußerst enge Verweilzeitverteilungen.

Verweilzeitreaktoren bis 70 m Gesamtlänge (DN 450) werden mit statischen Mischelementen erfolgreich betrieben, wobei Bodensteinzahlen von Bo >400 erreicht werden. Die Strömungsführung wird experimentell und mit CFD-Simulationen entwickelt. Die erarbeiteten theoretischen Grundlagen erlauben präzise Berechnungen für das einzusetzende Equipment. Besondere Berücksichtigung erfordern auch thermisch induzierte Konvektionsströme, hervorgerufen durch innere oder äußere Temperaturgradienten.

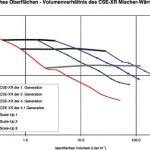

Konstante Leistung im Scale-up

Bei der Scale-up-Planung einer Produktionsanlage muss beachtet werden, dass bei einer geometrischen Ähnlichkeit der Reaktoren das spezifische Oberflächen-/Volumenverhältnis in der Regel nicht konstant gehalten werden kann. Es ist somit vorteilhaft, bereits bei der Pilotierung einen sinnvollen Wert festzulegen. Mit der vierten Generation des Fluitec-Mischer-Wärme-tauschers erreicht der Apparat bei einem Scale-up erstmals ein konstantes Oberflächen-/Volumenverhältnis über einen großen Bereich des spezifischen Volumens. Bei kleinen Nennweiten lassen sich spezifische Oberflächen-/Volumenverhältnisse von >1000 m2 m-3 erzielen. Es ist dabei jedoch zu beachten, dass zur Zeit eine weitere Maßstabvergrößerung nicht möglich ist. Kleine Fluitec-Mischer-Wärmetauscher mit einem spezifischen Oberflächen/Volumenverhältnis von >1000 m2 m-3 eignen sich also nur für einen Scale-up von Mikroreaktoren.

Neben einem konstanten spezifischen Oberflächen/Volumenverhältnis erfordert ein erfolgreicher Scale-up jedoch zusätzlich, dass der k-Wert des Wärmetauschers bei diesem spezifischen Oberflächen/Volumenverhältnis nicht abnimmt, dass er einstellbar ist und dass eine hohe Mischleistung nicht nur sichergestellt, sondern am besten ebenfalls einstellbar ist. Diese Kriterien erfüllt der Fluitec-Mischer-Wärmetauscher, denn die Mischergeometrie kann bei der vierten Generation frei gewählt werden. Als Basis dient jeweils die klassische X-Mischer-Struktur. Auf die zu erfüllende verfahrenstechnische Aufgabe werden die Steganzahl, der Stegabstand und das L/D-Verhältnis der Mischelemente angepasst. So können spezifisch optimierte, Scale-up-fähige Apparate für die Prozessentwicklung eingesetzt und modulartig aufgebaut werden.

Konstruktive Merkmale

Die konstruktiven Besonderheiten des Fluitec-Mischer-Wärmetauschers lassen sich folgendermaßen skizzieren:

- Die Mischer-Wärmetauscher-Fläche ist als kompaktes Paket ausbaubar.

- Die gesamte Oberfläche kann kontrolliert gereinigt und auch sterilisiert werden.

- Das Gerät kann ohne Demontage komplett geleert werden.

- Der Mischer-Wärmetauscher-Querschnitt ist in der Hauptströmungsrichtung geometrisch überall definiert und reduziert die Maldistribution auf ein Minimum, sodass stets eine enge Verweilzeitverteilung gewährleistet ist.

- Durch die hohe volumenspezifische Wärmeübertragungsfläche ist der Fluitec-Mischer-Wärmetauscher für hochviskose Flüssigkeiten und für temperatursensitive Medien besonders geeignet.

Dies eröffnet interessante Perspektiven für den Mischer-Reaktor-Einsatz in der kontinuierlichen Reaktions- und Polymerisationstechnik. Die hohe spezifische Wärmeaustauschfläche in Kombination mit der Mischeffizienz der leistungsfähigen statischen Mischer erlaubt es, schwierige Verfahrenschritte wie

- Hydrierungen,

- Nitrierungen,

- Diazotierungen,

- Veresterungen,

- Neutralisationen,

- Polymerisationen etc.

unter kontinuierlicher Betriebsweise zu beherrschen.

Halle 4.0, Stand N17

Online-Info www.cav.de/0509536

Unsere Webinar-Empfehlung

Die Websession „Wasserstoff in der Chemie – Anlagen, Komponenten, Dienstleistungen“ (hier als Webcast abrufbar) zeigt technische Lösungen auf, die die Herstellung und Handhabung von Wasserstoff in der chemischen Industrie sicher machen und wirtschaftlich gestalten.

Ob effizienter…

Teilen: