Ständig steigende Umweltauflagen erfordern gerade bei der Rauchgasanalyse die Entwicklung von hochwertigen Analysesystemen. Ein Gerät, das sich für rauhe Bedingungen bis über 1000 °C eignet, ist der In-Situ-LaserGas-Monitor. Sein Meßprinzip weist keine Querempfindlichkeit zu anderen Komponenten auf.

F. Schracke, R. Bernt

Die LaserGas-Messung eröffnet weitreichende Möglichkeiten für die industrielle Prozeßüberwachung und -steuerung sowie für die Emissionsreduzierung. Die Kombination von Diodenlasern, optischen Verfahren, Spektroskopie und robustem industriellen Design ermöglicht eine Online-Analyse ohne Querempfindlichkeiten auf andere vorhandene Komponenten. Dabei sind Betriebsdrücke von bis zu 5 bar und Gastemperaturen von über 1000 °C möglich.

Meßprinzip der Einzelbestimmung

Die LaserGas-Monitore sind optische Instrumente, bei denen ein Infrarotstrahl von einem temperaturgeregelten Diodenlaser zu einem gegenüberliegenden Empfänger geleitet wird. Die Laserdiode arbeitet dabei etwa bei Raumtemperatur (Abb. 1).

Konventionelle Infrarotanalysatoren wie die DOAS (Differentielle Optische Absorbtionsspektroskopie) weisen konstruktionsbedingt Querempfindlichkeiten zu anderen Gasen auf, da sich die Absorptionsbanden von anderen Gaskomponenten mit dem gewünschten Meßgas überlappen oder im ungünstigen Fall sogar decken können. Eine selektive Analyse ist daher nicht grundsätzlich gewährleistet. Dieses Problem macht sich um so deutlicher bemerkbar, je tiefer die Meßbereiche liegen.

Im Gegensatz zu dieser herkömmlichen Technik, die mit Breitband-Spektralfiltern arbeitet, kommt bei dem LaserGas-Monitor die sogenannte Einlinienspektroskopie im nahen Infrarotbereich (NIR) zum Einsatz. Diese basiert auf der Selektion einer einzigen Absorptionslinie im nahen Infrarotbereich des zu messenden Gases. Basis für die Auswahl der Linie ist die spektroskopische Analyse der auftretenden Gaskomponenten. Dabei gilt es sicherzustellen, daß keine andere Komponente, die eine Querempfindlichkeit verursachen kann, eine Absorptionsbande bei der gewählten Wellenlänge hat. Die Frequenz der Laserdiode wird dann so justiert, daß sie mit der gewählten Wellenlänge korrespondiert. Die Justage erfolgt durch Veränderung der Temperatur und des Stromes in der Laserdiode. Die Bandbreite für eine typische Absorptionslinie beträgt etwa 0,1 cm-1. Bei einer Laserfrequenz von ca. 10 MHz ist die Laserbandbreite etwa 2- bis 3mal schmaler als die Absorptionslinie selbst. Durch Verändern des Diodenstromes wird die gewählte Absorptionslinie über einen bestimmten Bereich mit hoher Intensität abgetastet.

Der Empfänger nimmt die Intensität des Laserstrahls auf. Diese ändert sich als Funktion der Wellenlänge bei Anwesenheit der spezifischen Gasmoleküle zwischen Sender und Empfänger. Die Berechnung der Konzentration erfolgt anschließend relativ zur Form und Größe der Absorptionslinie. Die LaserGas-Systeme dieser Bauart reagieren daher nicht auf Staubpartikel im Prozeßgas oder auf den optischen Fenstern.

Aufbau des LaserGas-Monitors

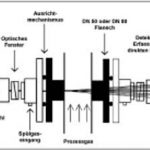

Der LaserGas-Monitor ist durch seine kompakte und robuste Bauweise leicht zu montieren. Er besteht im wesentlichen aus drei Basiseinheiten:

• Einem Sender mit Spülluftanschluß, Ausrichtmechanismus und DN50-Flansch,

• einem Empfänger mit Spülluftanschluß, Kalibrationsgasanschluß, Ausrichtmechanismus und DN50-Flansch sowie

• einer Elektronikeinheit mit Konzentrations- und Statusanzeige.

Der Sender und der Empfänger werden direkt auf einen DN50/PN10- oder PN16-Flansch montiert, die an dem Abgaskanal oder -rohr angeschweißt sind (Abb. 2). Die notwendigen Einstellungen während der Installation erfolgen mit Hilfe eines normalen PCs oder Notebooks.

Die optischen Fenster, die Edelstahlflansche und die Spülgasanschlüsse bilden die Schnittstelle zwischen Prozeßgas und LaserGas-Monitor. Um größere Ansammlungen von Staub oder anderen Partikeln an den optischen Fenstern zu verhindern, werden diese mit trockener, ölfreier Luft oder Stickstoff kontinuierlich gespült. Die Ausrichtung des Systems erfolgt durch Justage der beiden Flansche auf Sender- und Empfängerseite. Um Leckagen während der Installation oder bei Wartungsarbeiten zu vermeiden, können optional Kugelhähne zwischen LaserGas-Monitor und Prozeß montiert werden. Diese Kugelhähne verhindern auch eine übermäßige Verschmutzung der optischen Fenster, wenn die Spülung einmal ausfällt.

Alle LaserGas-Systeme sind selbstüberwachend und besitzen eine umfangreiche Fehlerdiagnostik mit Speicher. Externe Parameter wie Druck und Temperatur lassen sich über skalierbare Eingänge einlesen und direkt in der Messung verarbeiten. Die zugehörige Software wertet die Messungen als Volumen- oder Massenkonzentration aus.

Messung von Staub

Bei Feuerungsanlagen mit festen oder flüssigen Brennstoffen und Feuerungsleistungen größer oder gleich 50 MW ist entsprechend der Großfeuerungsverordnung der Staubgehalt zu messen. Für diesen Bereich ist der LaserGas-Staub-Monitor ausgelegt. Er erfüllt die meisten Anforderungen hinsichtlich Prozeßkontrolle und Umweltschutz.

Das Gerät basiert auf einer patentierten Detektionstechnik, bei der – im Gegensatz zum zuvor beschriebenen System – zwei separate Detektoren zum Einsatz kommen (Abb. 3). Dabei wird sowohl der Streuanteil des Lichtes, hervorgerufen durch die Staubpartikel, als auch die Intensität der Senderstrahlung gemessen. Das Sichtfeld des Detektors, der das Streulicht mißt, ist so begrenzt, daß Streulichtanteile, die von Verschmutzungen der optischen Fenster oder anderen Verschmutzungen außerhalb des Abgaskanals herrühren, nicht erfaßt werden. Das Gerät liefert auch dann zuverlässige und korrekte Messungen, wenn die Gesamtstrahlung aufgrund von Staubablagerungen auf den Fenstern oder anderen Verschmutzungen reduziert wird.

Auch für den Ex-Bereich geeignet

Die LaserGas-Systeme eignen sich unter anderem für den Einsatz bei rauhen Industriebedingungen mit hohen Gastemperaturen. Die Messung erfolgt in Echtzeit und ohne aufwendige Probenahmesysteme. Verzögerungszeiten durch Meßgaszuführung, Kühlung, Filterung etc. sind nicht gegeben. Für den Einsatz in Ex-Bereichen, beispielsweise für die O2-Messung im Fackelgas oder in Inertisierungsanlagen, ist eine Ex-zugelassene Version des Systems erhältlich. Die Ammoniak-Laser-Systeme finden u. a. bei der Schlupfmessung in deNOx-Anlagen (SCR und NSCR-Verfahren) Anwendung. Beeinträchtigungen der Messung durch Wasserdampf oder Schwefeldioxide treten auch hier nicht auf.

Weitere Informationen cav-287

Unsere Webinar-Empfehlung

Die Websession „Wasserstoff in der Chemie – Anlagen, Komponenten, Dienstleistungen“ (hier als Webcast abrufbar) zeigt technische Lösungen auf, die die Herstellung und Handhabung von Wasserstoff in der chemischen Industrie sicher machen und wirtschaftlich gestalten.

Ob effizienter…

Teilen: