Hersteller von Sensoren und Aktoren müssen zunehmend als Systemanbieter auftreten. Flexibilität ist gefragt, hinsichtlich der Einsatzbedingungen ebenso wie hinsichtlich der Einbindung der Geräte in das Leitsystem. Das Beispiel der indischen Raffinerie Mahul verdeutlicht, dass selbst innerhalb einer Anlage zum gleichen Zeitpunkt unterschiedliche Automatisierungskonzepte verfolgt werden können. Deren vielfältige Anforderungen gilt es zu erfüllen, will man konkurrenzfähig bleiben.

Die Raffinerie Mahul in der Nähe von Mumbai (Bild 1) ist die drittgrößte Anlage ihrer Art in Indien. Sie wird von der BPCL, Bharat Petroleum Corporation Ltd. betrieben. In den letzten Monaten wurde die Raffinerie erweitert. Eine Anlage zur Herstellung von Motorschmierstoffen wurde errichtet, dazu ein Tanklager für die Produkte (LOBS = Lube Oil Base Stock). Im April 2006 wurden die neuen Anlagenteile in Betrieb genommen.

Armaturenautomatisierung im Tanklager

Die Tanks sind zu befüllen und zu entleeren und in einer Mischanlage müssen die verschiedenen Produkte mit unterschiedlichen Viskositätsklassen gemischt werden. Dazu sind 39 Armaturen mit elektrischen Stellantrieben erforderlich. Die Ausschreibung enthielt die Forderung nach einer integrierten Lösung, d. h. es galt nicht nur Stellantriebe bereit zu stellen, sondern eine Systemlösung zur Automatisierung der im Tanklager befindlichen Armaturen auszuarbeiten. Dadurch lässt sich dieser Anlagenteil ohne Beeinträchtigung des existierenden Anlagenteils installieren und in Betrieb nehmen. Folgende Punkte waren zu berücksichtigen:

- Entlastung des Leitsystems durch einen zwischengeschalteten Master. Aus Sicht des Leitsystems sind alle 39 Stellantriebe in einem einzigen Interface abzubilden.

- Redundanz der Informationskanäle

- Masterredundanz

- Verwendung offener Feldbusprotokolle (Modbus-RTU)

- Kurze Reaktions- und Zykluszeiten

- Explosionsgeschützte Stellantriebe

- Einstellung der Stellantriebe, ohne Aufheben des Explosionsschutz der Geräte

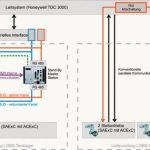

Die Lösung dieser Aufgabe veranschaulicht Bild 2. Zwei Master-Stationen regeln die Kommunikation zwischen dem Leitsystem und den Stellantrieben. Einer der beiden Master arbeitet im Stand-by-Betrieb und synchronisiert sich permanent mit dem aktiven Master. Im Bedarfsfall wird automatisch die Kommunikationsabwicklung vom Stand by Master übernommen. Die Master-Stationen überwachen und steuern die Vielzahl der automatisierten Armaturen und konzentrieren alle für den Prozess relevanten Daten in einem einzigen Interface zum Leitsystem. Im Wesentlichen sind dies die Meldungen der Armaturenendlagen und der Armaturenstellung. Alle anderen Ereignisse und Daten werden in den Master-Stationen gesammelt und sind bei Bedarf vom Leitsystem aus zugänglich, z.B. zur Fehlerdiagnose.

Jeder Master überwacht permanent sowohl den aktiven wie auch den redundanten Modbus-Kanal zu den Antrieben. Somit ist gewährleistet, dass bei einer Kommunikationsstörung der redundante Kanal auch betriebsbereit ist.

Die 39 explosionsgeschützten Stellantriebe lassen sich Non-Intrusive einstellen. Die komplette Parametrierung der Geräte lässt sich durchführen, ohne das Gehäuse öffnen zu müssen oder ein Werkzeug zu benötigen. Die Parameter können einfach menügeführt über Drucktaster an der Ortssteuerstelle verändert werden (Bild 3).

Armaturenautomatisierung im Prozess

Im Sicherheitskonzept für diesen Anlagenteil spielt eine Emergency Shut Down (ESD)-Funktion die entscheidende Rolle. Im Notfall, z.B. ein Brand, kann diese Funktion von mehreren in der Anlage verteilten Schaltern aktiviert werden. Über einen Noteingang sind die Stellantriebe in diese Funktion eingebunden (siehe Bild 2). Wird sie aktiviert, führt der Antrieb eine vordefinierte Aktion aus, z. B. Schließen der Armatur. In einem solchen Notfall werden die Überlastschutzmechanismen im Antrieb ignoriert.

Ein entscheidender Baustein dieses Notfallkonzepts ist die Feuerfestigkeit der Stellantriebe, d. h. dass die Antriebe im Brandfall noch eine gewisse Zeit funktionsfähig bleiben, um die nach dem ESD-Konzept vorgesehene Aktion ausführen zu können. Erreicht wird dies durch eine spezielle patentierte Ummantelung der Geräte. Bei Temperaturen bis zu 1100 °C bleiben die Stellantriebe für mindestens 30 Minuten voll funktionsfähig.

cav 475

SPS/IPC/DRIVES 2006

Weitere Informationen zu den Stellantrieben

VDMA-e-market Antriebstechnik

Elektrische Stellantriebe

Elektrische Stellantriebe sind Getriebemotoren, die speziell auf die Anforderungen der Armaturenautomatisierung zugeschnitten sind. Dazu zählen hohe Anlaufdrehmomente oder die Selbsthemmung. Stellantriebe verfügen über Sensoren zur Erfassung des durchfahrenen Wegs und zur Messung des in der Armatur anstehenden Drehmoments. Entsprechend der Betätigungsbewegung der verschiedenen Armaturenbauformen lassen sie sich in Dreh-, Schwenk- und Linearantriebe einteilen. Drehantriebe werden zur Automatisierung von Armaturen eingesetzt, bei denen zum Durchfahren des Stellwegs von Auf nach Zu am Armatureneingang mehrere Umdrehungen notwendig sind. Bei Schiebern können das bis zu einigen hundert Umdrehungen sein. Mit Schwenkantrieben lassen sich Armaturen automatisieren, die eine Drehbewegung von weniger als einer vollen Umdrehung benötigen, in der Regel ein Schwenkwinkel von 90° wie bei Klappen oder Kugelhähnen. Linearantriebe stellen eine Schubbewegung zur Verfügung, mit der z.B. Membranventile betätigt werden. Die Drehmomentspanne elektrischer Stellantriebe reicht von 10 Nm bis zu 360 000 Nm.

Elektrische Stellantriebe verfügen immer über ein Handrad zur Nothandbetätigung. Ihre Vorteile gegenüber pneumatischen Stellantrieben liegen zum einen in der einfachen Energieversorgung. Zum anderen können damit auch Armaturen mit großen Hüben ohne Probleme automatisiert werden. Für Funktionserweiterungen, z.B. eine Stellungsregelung, sind keine weiteren Bauteile am Antrieb anzubringen, alles befindet sich in einem einzigen Gehäuse in Schutzart IP 67 oder IP 68. Auch Ex-Ausführungen sind erhältlich.

Moderne Stellantriebe haben eine integrierte Steuerung, die den Stellantrieb automatisch abschaltet wenn ein Abschaltkriterium eintritt, z. B. eine Armaturenendlage ist erreicht oder ein überhöhtes Drehmoment wird festgestellt. Darüber hinaus bieten die integrierten Steuerungen eine Vielfalt von Funktionen, von der einfachen Stellungsregelung über integrierte PID-Regler bis hin zu umfangreichen Diagnosemöglichkeiten. Stellantriebssteuerungen mit Feldbus-Schnittstellen wie Profibus DP, Modbus-RTU, DeviceNet oder Fieldbus Foundation sind im Repertoire aller namhaften Hersteller enthalten.

Unsere Webinar-Empfehlung

Die Websession „Wasserstoff in der Chemie – Anlagen, Komponenten, Dienstleistungen“ (hier als Webcast abrufbar) zeigt technische Lösungen auf, die die Herstellung und Handhabung von Wasserstoff in der chemischen Industrie sicher machen und wirtschaftlich gestalten.

Ob effizienter…

Teilen: