Komponenten für eine Temperaturmessstelle lassen sich heutzutage bequem und rasch mit ein paar Mausklicks bestellen. Ungleich mehr Zeit kostet es, zuvor deren Anforderungen im Einzelnen auszuloten. Dabei stellen sich folgende Fragen:

- Wird ein mechanisches oder elektrisches Temperaturmessgerät benötigt?

- Was ist die führende Länge der Messanordnung: die Einbaulänge des Schutzrohrs in den Prozess oder die genormte Sensorlänge des Thermometers?

- Korrespondiert die Abmessung von Rohrleitung und Stutzen überhaupt mit diesen genormten Längen?

- Ist eine Festigkeitsberechnung für das Schutzrohr gefordert, und welchen Einfluss hat diese Berechnung auf die Auslegung der Messstelle?

Und meist taucht auch noch ein Interessenkonflikt auf: Der Verantwortliche für die Instrumentierung möchte das Thermometer so weit wie nur möglich in den Prozess eintauchen, um das beste Messergebnis zu erhalten. Der für die Anlagensicherheit zuständige Kollege hingegen fordert, die Einbautiefe so kurz wie möglich zu halten, um Ausfälle durch Schutzrohrabriss zu verhindern. Die Dimensionierung einer Temperaturmessstelle mit Schutzrohr bedeutet also einen Wust an Entscheidungen. Die Betrachtung anhand von fünf Kernpunkten kann dabei als Orientierungshilfe dienen.

Die Platzierung der Messstelle

Die Frage nach dem Ort der Messstelle lässt sich leicht beantworten: dort, wo für oder durch das Thermometer keine Gefahr besteht und wo die Messung den Prozess nicht stört. Dies ist offensichtlich im geraden Teil einer Rohrleitung der Fall, mit ausreichender Distanz zu Rohrbögen, Ventilen oder anderen Messgeräten. So sollte zum Beispiel nach Rohrbögen ein Abstand vom Acht- bis Zehnfachen des Rohrinnendurchmessers gehalten werden.

Viele Anwender platzieren die Messstelle direkt in einem Rohrbogen. Die daraus resultierende Frage, ob das Schutzrohr mit oder entgegen der Strömungsrichtung eingebaut werden soll, ist jedoch nicht so einfach zu beantworten. Das hängt davon ab, wo auf der Welt man sich befindet. Während die deutsche Richtlinie VDI 3511-5 eine Montage entgegen der Strömungsrichtung empfiehlt, beschreibt die russische Gost 8.586.5 einen Einbau in Strömungsrichtung. Der amerikanische Standard ASME PTC 19.3 TW-2016 hingegen spricht sich weder für die eine noch für die andere Variante aus, sondern beschreibt beide Möglichkeiten.

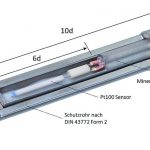

In bestimmten Prozessen muss die Temperatur aus Sicherheitsgründen redundant, also mit mehreren Thermometern überwacht werden. Um eine gegenseitige Beeinflussung zu vermeiden, haben die Messstellen bestimmte Abstände einzuhalten. Diese werden in der VDI 3511-5 konkretisiert. Beispielsweise veranschlagt die Norm die Distanz zwischen zwei Messstellen mit einem mehrteiligen Schutzrohr von 11 mm Durchmesser (Form F2 gemäß DIN 43772) in einem Rohr mit 150 mm Innendurchmesser mit 3 m. Erst danach ist wieder mit einer ungestörten Strömung zu rechnen. Im Fall von Platzmangel wird eine radial versetzte Anordnung der Messstellen empfohlen.

Platzierung des Sensors

Der Sensor des Messgeräts sollte grundsätzlich in der Mitte oder im mittleren Drittel der Rohrleitung platziert sein. Viele Standards schreiben darüber hinaus noch minimale Einbaulängen vor. Die API RP 551-2016 zum Beispiel gibt 50 mm als generelles Minimum vor, für Widerstands- und Bimetallthermometer gelten 75 mm.

Die Tabelle listet die möglichen Einbaulängen von Flanschschutzrohren bei gängigen Stutzen und Rohrabmessungen nach ASME B36.10 /B36.19 (Druckstufe Standard) auf (Schutzrohrspitze mittig in der Leitung). Die Werte in Klammern geben die in der ASME B40.9 standardisierten Einbaulängen in Zoll wieder. Diese finden sich auch in der internationalen Norm ICE 61520.

Die Mindesteinbaulänge eines Thermometers hängt aber auch von der Entscheidung ab: elektrisch oder mechanisch. Bei elektrischen Geräten – Widerstandsthermometer und Thermoelementen – wird das Sechs- bis Zehnfache des Messeinsatzdurchmessers „d“ als minimale Eintauchtiefe in den Prozess empfohlen, um den Messfehler durch Wärmeableitung zu begrenzen. Bei mechanischen Thermometern lässt sich dies leider nicht so einfach bestimmen. Die Länge des Bimetall- oder des Gasdruckfühlers hängt von vielen Faktoren ab. Sie bewegt sich zwischen 30 und 200 mm und sollte in der Rohrleitung vollständig angeströmt sein.

Neben den unterschiedlichen Messverfahren sind auch die konstruktiven Details des Schutzrohres zu beachten. Bei einem elektrischen Thermometer in einem Einschraub-schutzrohr reicht eine Einbaulänge von zum Beispiel 75 mm aus. Bei Verwendung eines Flanschschutzrohrs aus Vollmaterial wäre eine solche Einbaulänge zu kurz und würde zu erheblichen Messfehlern führen.

Schutzrohrberechnung

Aufgrund des zunehmenden Sicherheitsdenkens der Anlagenbetreiber wird für zahlreiche Anwendungen eine Schutzrohrberechnung gefordert, um einem Abriss durch zu hohe Strömungsgeschwindigkeit vorzubeugen. Eine solche Prüfung erfolgt in der Regel nach dem amerikanischen Standard ASME PTC 19.3 TW-2016. Hierbei werden die zuvor festgelegten Abmessungen des Schutzrohres gegen die maximalen Prozessparameter, meist die gegebenen Designwerte, gegengerechnet. Besteht das Schutzrohr diese Berechnung, ist die prozessseitige Dimensionierung der Messstelle abgeschlossen. Falls nicht, stehen die Anwender vor einem Dilemma, aus dem kein rundum befriedigender Lösungsweg führt.

Änderung der Abmessungen

Die einfachste Möglichkeit, die Schutzrohrberechnung mit positivem Ergebnis zu wiederholen, ist die Reduzierung der Einbaulänge. Dabei muss sichergestellt sein, dass der Fühler von dem zu messenden Medium weiterhin angeströmt wird. Gerät das Schutzrohr zu kurz und verschwindet im Flanschstutzen, kommt es unweigerlich zu Messfehlern. Scheidet ein Verkürzen aus, kann das Schutzrohr mittels größerer Abmessungen bei Wurzel und Spitze verstärkt werden. Dabei verlängern sich jedoch die Ansprechzeiten des Thermometers signifikant. Im schlimmsten Fall wird das Schutzrohr so massiv, dass es sich nicht mehr in die vorgesehenen Flanschstutzen oder Gewinde-/Einschweißmuffen montieren lässt.

Alternativlösungen

Wird keine Lösung für das Problem gefunden, müssen Alternativen in Betracht gezogen werden, die allerdings oft außerhalb des Geltungsbereichs der ASME PTC 19.3 TW-2016 liegen. Dazu gehört die Verwendung eines Schutzrohres im Scrutonwell-Design. Dessen helixförmiger Schaft weist eine um mehr als 90 % reduzierte Neigung zur Aufschwingung auf. Es kann daher überall dort eingesetzt werden, wo bei herkömmlichen Schutzrohren die Gefahr eines Abrisses bestehen würde.

Oder man stellt von der invasiven auf eine nicht-invasive Messung um und setzt ein Rohr-Oberflächenthermometer (Pipe-Clamp) ein. Kommt auch dies nicht in Betracht, bleibt noch die Reduzierung der zu hohen Strömungsgeschwindigkeit durch den Einbau einer sogenannten Rohrerweiterung. Diese konstruktive Lösung empfiehlt sich in vielen Fällen auch für Anlagen mit kleinen Rohr-Nennweiten. Alternativ hierzu kann das Schutzrohr auch schräg in die Rohrleitung montiert werden, um etwas Einbaulänge zu gewinnen und die Anströmung zu optimieren. Auch eine Kombination beider Vorschläge ist möglich.

Suchwort: cav1017wika