Der Stutzen des C-Stromstörers ist besonders geeignet, um Flüssigkeiten und Feststoffe in Rührbehälter einzuleiten. Die sich vor dem Stromstörer bildende Abwärtsströmung bewirkt ein effektives Einziehen des zugegebenen Mediums in die Flüssigkeitsvorlage. Besonders gute Durchmischungsverhältnisse stellen sich ein, wenn die einzurührenden Stoffe mit einem kurzen Tauchrohr wenig unterhalb der Flüssigkeitsoberfläche durch den Stromstörerstutzen eingegeben werden. Damit können chemische Prozesse beschleunigt und die Qualität und Ausbeute in vielen Fällen verbessert werden.

Die C-Stromstörer von Pfaudler mit zusätzlichem Stutzenanschluss ermöglichen neue Formen des Einmischens von Flüssigkeiten und Feststoffen in emaillierte Rührbehälter. Erfahrungen aus der Praxis haben gezeigt, dass besonders zwei Problemstellungen beim Einrühren von Feststoffen in Flüssigkeiten vorlagen:

Zum einen schwimmt der Feststoff auf und wird nicht schnell genug in die Flüssigkeit eingezogen. Dieses Phänomen tritt besonders bei zu schneller Zugabe von großen Mengen leichter Feststoffe oder schlecht benetzender Feststoffe auf. Es bilden sich dann dicke Feststoffschichten auf der Flüssigkeitsoberfläche, die zudem zur Bildung von Agglomeraten neigen, die nur sehr langsam versinken und schwer aufgelöst werden können.

Zum anderen neigen pulverförmige oder puderförmige Feststoffe beim Eintragen durch einen Behälterstutzen oft zur Staubbildung. Dieser Staub kann sich an den feuchten, aber nicht umspülten Behälterwänden am oberen Boden ablagern, verkleben und dicke Staubschichten auf der Behälteroberfläche bilden. Diese Staubagglomerate lösen sich von Zeit zu Zeit und fallen in die Flüssigkeit, wo sie ebenfalls nur schwer gelöst werden können. Zudem können herabfallende Rückstände zur Beschädigung des Behälters führen.

Feststoffeintrag in Flüssigkeiten

An einen bestmöglichen Feststoffeintrag in Flüssigkeiten sind daher im Wesentlichen die folgenden Anforderungen zu stellen:

- geringe Staubentwicklung beim Eintragen

- Vermeiden von Anklebungen und Anbackungen an Behälterbauteilen

- unmittelbares Einziehen der (leichteren) Feststoffe unter die Flüssigkeitsoberfläche ohne Bildung von Agglomeraten

- sofortiges Aufbrechen von eventuell vorhandenen Agglomeraten

Versuche im Modellmaßstab haben gezeigt, dass ein Eintrag von einzumischenden Stoffen vor einem C-Stromstörer erfolgen sollte. Zum Einleiten kann vorzugsweise der Stutzen des C-Stromstörers selbst verwendet werden. Der C-Stromstörer und das durch ihn induzierte Strömungsfeld im Reaktor sind besonders geeignet, um eingebrachte Feststoffe schnell und effektiv in die Flüssigkeit einzuziehen.

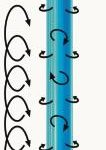

Um dies zu verdeutlichen, wurden die Strömungsverhältnisse um den C-Stromstörer in Versuchen ermittelt. Die grundsätzlichen Strömungsverhältnisse sind in Bild 1 dargestellt.

Strömungsverhältnisse

An der Flüssigkeitsoberfläche unmittelbar vor dem C-Stromstörer bildet sich aufgrund der Verzögerung der Tangentialströmung eine so genannte Bugwelle aus, in der die Flüssigkeit stark verzögert wird. In der konkaven Kontur des C-Stromstörers bildet sich eine spiralförmig nach unten gerichtete Strömung aus, in der Feststoffpartikel unter die Flüssigkeitsoberfläche transportiert werden. Die Strömung zirkuliert dabei relativ langsam im Uhrzeigersinn. Am unteren Ende des C-Stromstörers werden die so eingezogenen Partikel von der ausgeprägten Tangentialströmung im Rührbehälter erfasst und mitgerissen. Die so entstehende Scherung zerteilt etwa vorhandene Agglomerate. Agglomerate werden ebenso zerteilt, wenn Partikel die konkave Kontur des Stromstörers auf dem Weg nach unten seitlich verlassen und zwischen Behälterwand und Stromstörer von der tangentialen Wandströmung mitgerissen werden. Unmittelbar hinter dem Stromstörer bildet sich eine strömungsberuhigte Zone aus, in der Partikel, wiederum vorwiegend im Uhrzeigersinn rotierend, in langen Spiralen in Richtung der Flüssigkeitsoberfläche gefördert werden. Nahe der Oberfläche werden diese Partikel von der dort herrschenden ausgeprägten Oberflächenströmung, vorwiegend dem Auslauf der Bugwelle, mitgerissen und im Behältervolumen verteilt.

Hohe kinetische Energie

Beim Einrühren von Feststoffen gilt es, einige grundlegende Dinge zu beachten. So sind die einzuleitenden Feststoffe auf ihrem Weg durch den Gasraum des Behälters bis nahe an die Flüssigkeitsoberfläche zu führen, d. h. entweder in einem Einleitrohr oder mit Hilfe eines gerichteten Gasstromes in Richtung der Flüssigkeitsoberfläche zu leiten. Vorteilhaft hat sich dabei das Führen der Feststoffe über die konkave Fläche eines C-Stromstörers erwiesen, wobei der Feststoff über den Stutzen des Stromstörers eingebracht wird

Die hohe kinetische Energie der Feststoffe und ein möglichst senkrechtes Auftreffen auf die Flüssigkeitsoberfläche führt zum effektiven Einschlagen der Feststoffteilchen unter die Flüssigkeitsoberfläche. Alternativ kann dies entweder durch eine ausreichende Fallhöhe oder beispielsweise unterstützt durch einen Druckluftstoß erfolgen. Damit kann das Aufschwimmen der Feststoffe vermieden werden. Auch hier ist die Führung der eingegebenen und einfallenden Feststoffteilchen in einem rohr- oder halbrohrförmigen Einleitelement vorteilhaft. Es ist zu beachten, dass der Querschnitt des Rohres ausreichend bemessen ist, um das Verstopfen durch Feststoffe zu vermeiden.

Bei besonders staubbildenden Feststoffen kann es zweckmäßig sein, die Feststoffe vor dem Eintragen in den Rührbehälter mit einer geeigneten Flüssigkeit aufzuschlämmen, und erst diese pastöse Suspension in den Rührreaktor einzutragen.

Das Einziehen der Feststoffe in die Flüssigkeitsoberfläche wird unterstützt, wenn die Strömung im Behälter im Bereich des Einleitpunktes vorwiegend nach unten gerichtet ist. Dies ist zum einen (bei nach unten fördernden Rührorganen) in der Behältermitte der Fall. Da das Eintragen von Feststoffen in der Behältermitte oftmals aufgrund der Stutzenanordnung auf dem Apparat nicht möglich ist, bietet sich hier die spiralförmige Abwärtsströmung vor dem C-Stromstörer an, das Einziehen der Feststoffe zu unterstützen.

Agglomerate aufbrechen

Um Agglomerate schnellstmöglich aufzubrechen, damit alle Partikel in der Flüssigkeit suspendiert und ggf. gelöst werden können, müssen ausreichende Scherkräfte auf die Agglomerate wirken. Neben dem unmittelbaren Wirkungsbereich des Rührers ist das Flüssigkeitsvolumen um den Stromstörer der Bereich mit der zweitstärksten Scherwirkung. Beim Austreten der Partikel aus der abwärts gerichteten Strömung im Innern des C-Stromstörers nach innen oder außen erfahren die Teilchen eine starke lokale Beschleunigung und damit Scherung, die Agglomerate mit hoher Wahrscheinlichkeit zerkleinert. Partikel, die durch spiralförmig rotierende Abwärtsströmung bis zum Ende des Stromstörers geführt werden, werden dort ebenfalls von der Tangentialströmung erfasst und zerschlagen. Da das Ende des Stromstörers im unmittelbaren Wirkungsbereich des Rührers liegt, ist dort die Scherwirkung umso ausgeprägter.

Eintrag vor dem Stromstörer

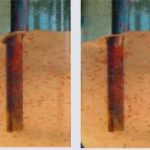

Bild 2 zeigt die Vermischung von Feststoffen, die unmittelbar vor dem C-Stromstörer über den Stromstörerstutzen auf die Flüssigkeitsoberfläche eingebracht werden. Man erkennt, wie die Partikel entlang der Stromstörerachse nach unten gerissen werden. Weiterhin führt die Tangentialströmung im Reaktor dazu, dass die Partikel über fast die gesamte Stromstörerlänge in der Flüssigkeit verteilt werden.

Eine weitere Optimierung ergibt sich, wenn das einzutragende Medium über ein kurzes Tauchrohr eingeleitet wird, das in den C-Stromstörerstutzen eingebaut ist und kurz unter die Flüssigkeitsoberfläche des Behälters ragt. Bild 4 zeigt in einer Bildfolge, wie eingeleitete Partikel sehr ausgeprägt entlang der Stromstörerachse in die Tiefe gefördert werden und im Wesentlichen erst dann durch die Tangentialströmung mitgerissen werden. Dieses Verfahren sorgt damit für einen besonders effektiven Eintrag und eine sehr gute Durchmischung des Behälterinhaltes mit dem eingetragenen Medium.

Beide Verfahren sind der einfachen Zugabe von Medien direkt auf die Flüssigkeitsoberfläche weit überlegen.

Einmischen von Flüssigkeiten

Für das Einmischen von Flüssigkeiten gilt sinngemäß das zuvor gesagte. Flüssigkeiten sind insofern wesentlich unkritischer, da sich diese in der Regel einfacher mit der Vorlage im Rührbehälter vermischen lassen und nicht zur Staubbildung oder zur Bildung von Agglomeraten neigen. Dennoch ist auch hier das Eintragen der Flüssigkeit in eine Zone starker Scherung und ausreichender Abwärtsströmung sinnvoll, wenn es sich um ausgeprägt hochviskose Flüssigkeiten handelt, oder die Dichteunterschiede zwischen Vorlage und eingeleitetem Fluid hoch sind.

cav 443

Unsere Webinar-Empfehlung

Der Webcast MTP und modulare Produktion bietet eine einzigartige Gelegenheit, mehr über die aktuellen Entwicklungen bei MTP und in der modularen Produktion zu erfahren.

Chemie- und Pharmaproduktion braucht mehr Flexibilität

In der heutigen sich schnell wandelnden Welt stehen…

Teilen: