Spricht man von Feststoffmischern horizontaler Bauart, sind meistens Schaufel- und Schneckenbandmischer (Ribbon Blender) gemeint. Das liegt vor allem an der hohen Verbreitung dieser Mischsysteme. Ringschichtmischer sind trotz ihrer ausgezeichneten Leistungsfähigkeit im Vergleich eher weniger bekannt und werden entsprechend seltener eingesetzt.

Der Grund dafür ist einfach: Die Beherrschung der Prozessparameter ist bei diesem Verfahren komplex. Hohe Drehzahlen, eine sehr kurze Verweilzeit des Mischguts und die hohe spezifische Durchsatz- und Antriebsleistung entsprechender Maschinen stellen Anforderungen, die nur wenige Hersteller am Markt erfüllen können.

Hohe Umfangsgeschwindigkeiten

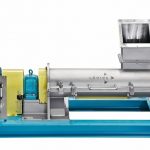

Seine charakteristischen Stärken entwickelt das Ringschichtverfahren überall dort, wo eine ausgezeichnete Verteilung von Flüssigkeiten bei hohen bis sehr hohen Durchsatzleistungen gefragt ist. Auch im Hinblick auf Wirtschaftlichkeit und Vielseitigkeit ist der Einsatz von Ringschichtmischern in zahlreichen Branchen interessant. Das Grundmodell einer solchen Maschine entspricht dem eines herkömmlichen kontinuierlichen Mischers mit horizontal liegendem Behälter und rotierenden Mischwerkzeugen, wie sie Lödige zum Beispiel mit der Baureihe KM anbietet. Im Unterschied dazu rotiert das Mischwerk eines Ringschichtsystems jedoch mit hohen Umfangsgeschwindigkeiten von bis zu 40 m/s. Dadurch werden die zugeführten Produktkomponenten zentrifugal beschleunigt. Das Ergebnis ist die Ausbildung einer Ringschicht.

Innerhalb dieser konzentrischen Schicht herrschen enorme Geschwindigkeitsdifferenzen zwischen den schnell rotierenden Mischwerkzeugen und der ruhenden Behälterwand. Die Konsequenz: Im Profil der Ringschicht herrscht eine besonders starke Friktion. Die speziell geformten Werkzeuge des Mischwerks bewegen das Produkt im weiteren Prozessverlauf ähnlich einer Pfropfenströmung durch den Mischraum. Weil dieser Vorgang enorm schnell erfolgt, sind die Verweilzeiten sehr kurz und das Verweilzeitspektrum ist schmal.

Universeller Ringschichtmischer

Als Pionier dieses Mischsystems hat Lödige die langjährige Erfahrung im Hochleistungsringschichtmischer Corimix (CM) gebündelt. Das aktuelle Programm bietet ihn als Labor- und als Produktionsmischer in verschiedenen Größen an. Bei Nutzvolumina von 5 bis 3000 l sind produktabhängig Durchsätze von bis zu 0,50 m³/h im Laborbetrieb und bis zu 500 m³/h in der Produktion realisierbar. Die konsequent kompakte Bauweise erlaubt dabei hohe Leistungsdichten.

Durch die individuelle, anwendungsspezifische Auslegung einer jeden Maschine lassen sich mit dem Corimix vielfältige Verfahren wirtschaftlich realisieren. Das Spektrum reicht von Mischen, Benetzen, Verdichten und Granulieren über Dispergieren und Beleimen bis hin zum Agglomerieren, Aufschließen und Schmelzen. So eignet sich der Corimix ausgezeichnet für die Herstellung von feuchten Mischungen und Suspensionen, zum Coaten von Primärpartikeln und zur Erzeugung feiner Agglomerate kleiner Partikelgrößen mit schmalem Kornspektrum. Dem Corimix lässt sich problemlos ein kontinuierlicher Pflugscharmischer KM zur Herstellung einer Trockenmischung mit vielen Komponenten und höchster Mischgüte vorschalten. Ebenso können Produkte in einem KM nachbehandelt werden, um die Produkteigenschaften nach der Flüssigkeitszugabe weiter zu verändern. Corimix eignet sich damit für zahlreiche industrielle Anwendungen, etwa in der Agrochemie, bei der Wasch- und Genussmittelherstellung oder bei der Aufbereitung von Aschen und Stäuben. Eine spezielle Variante für Anwendungen im Pharmabereich entspricht in den Ausführungsmerkmalen allen Anforderungen der dort gültigen GMP-Regeln.

Flexible Flüssigkeitszugabe

Flüssige Bestandteile werden getrennt von den trockenen direkt in die Produkt-Ringschicht eingeleitet. Dies gewährleistet eine besonders homogene Verteilung innerhalb der Mischung. Flüssigkeiten können wahlweise auf zwei Arten zugegeben werden: Bei der Außenzugabe erfolgt die Einleitung über Zugaberohre, die in die Trommelwand eingebaut sind und in die Produktschicht ragen. Bei der Innenzugabe wird die Flüssigkeit mittels Drehdurchführung über eine Hohlwelle an speziell gelochte Werkzeuge geführt und so direkt in den Mischgutring geleitet. Bei beiden Zugabetechniken wird die Benetzung der Welle und der Mischerwand vermieden und Produktanhaftungen so vorgebeugt.

Die Verweilzeit in der Maschine lässt sich über mehrere Parameter gezielt steuern: Füllgrad, Drehzahl, Geometrie und Einstellung der Mischwerkzeuge sowie die Länge des Mischbehälters und der Volumendurchsatz beeinflussen die produktspezifische Prozessdauer. Das System bietet darüber hinaus die Möglichkeit, den Mischraum in Zonen unterschiedlicher Scherintensität zu unterteilen. Eine optimale Anpassung an die variierenden Produkteigenschaften ist damit jederzeit gewährleistet.

Einfache Handhabung

Geringer Platzbedarf, einfache Handhabung und Wartung, gute Reinigungsmöglichkeit und Langlebigkeit standen bei der Entwicklung des Corimix im Mittelpunkt. Der Mischbehälter ist mittig über die gesamte Länge geteilt und kann aufgeklappt werden. So lässt sich das Mischsystem komfortabel reinigen, problemlos warten und bei Bedarf einfach an neue Anforderungen anpassen. Optionale Auskleidungen des Mischbehälters ermöglichen auch die Verarbeitung zur Anhaftung neigender oder abrasiver Produkte. Für den entsprechenden Verschleißschutz sorgen spezielle Verbundwerkstoffe, verschleißarme Legierungen sowie Panzerungen. Eine größtmögliche Wärmeaustauschfläche wird durch einen Doppelmantel am Mischbehälter erreicht. Dieser kann zum Temperieren des Produkts dienen. Der intensive Produktkontakt und -austausch an der Behälterwand ermöglicht zudem einen sehr effizienten Wärmeübergang.

Hohe Durchsatzleistungen bei hohen Mischgüten machen das Mischen per Ringschichtverfahren bei vielen Anwendungen zu einer sinnvollen Alternative. Die Voraussetzung dafür bilden leistungsfähige Maschinen, mit denen sich die komplexen Prozessparameter des Verfahrens optimal handhaben lassen.

Suchwort: cav0318lödige

Hier finden Sie mehr über: