Heterogen-katalysierte Gas-Flüssig-Reaktionen sind Grundlage vieler Produktionsprozesse. Das im Folgenden vorgestellte Reaktorkonzept auf Basis der Advanced-Loop-Reaktortechnologie ermöglicht dabei ein optimales Mischen und Dispergieren der Reaktionspartner im Reaktionsraum. Katalysatorverluste werden aufgrund der integrierten Filtration klein gehalten. Durch die Möglichkeit, Nebenprodukte auszuschleusen, kann die Ausbeute zusätzlich erhöht werden.

N. Drefs

Neben Festbettreaktoren sind suspensionskatalysierte Systeme wie Rührkesselreaktoren oder Schleifenreaktoren die klassische Wahl für feststoffkatalysierte Gas-Flüssig-Reaktionen. Das Reaktionssystem muss neben der chemischen Reaktion verschiedene andere Funktionen erfüllen wie das Dispergieren der Reaktionsgase, das Mischen und Dispergieren der Reaktionspartner mit einem Katalysator, das Abführen von Reaktionswärme und die Phasentrennung bzw. das Rückführen des Katalysators und der unverbrauchten Reaktionsgase in den Reaktionsraum. Zur Verschiebung des Reaktionsgleichgewichts nach Le Chatelier oder zur Vermeidung einer zweiten Stofftransport hemmenden flüssigen Phase, kann das gleichzeitige Ausschleusen eines Nebenprodukts vorteilhaft sein. Im Vergleich zu den Festbettreaktoren lassen sich mit suspensionskatalysierten Reaktionssystemen sehr hohe Raum-Zeit-Ausbeuten erreichen. Ein Nachteil solcher Systeme ist jedoch im Allgemeinen die aufwändige Phasentrennung bzw. Filtration des Katalysators.

Advanced-Loop-Reaktor

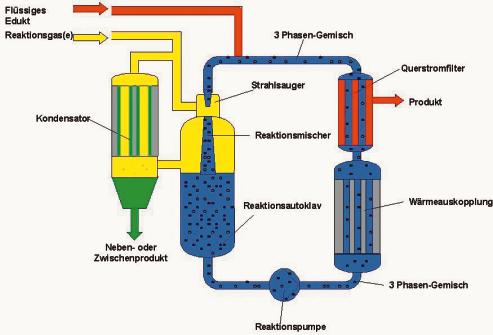

Um der vorangehend beschriebenen Multifunktionalität gerecht zu werden und den genannten Nachteil weitgehend zu eliminieren, wurde von Davy Process Technology ein Reaktorkonzept entwickelt und kommerzialisiert, das auf der Anwendung der Advanced-Loop-Reaktortechnologie, einer sehr effizienten Art der Begasung von Flüssigkeiten mit schwer löslichen Gasen, basiert. Es vereint die genannten Verfahrensfunktionen in einem Reaktionssystem bei gleichzeitiger Minimierung des Katalysator-Hold-up. Das Reaktorkonzept besteht aus einem Reaktionsmischer, der über den Strahlsauger Frischgase bzw. unverbrauchte Reaktionsgase aus dem Gasraum des Reaktionsautoklaven ansaugt und ständig in das flüssige Reaktionsgemisch dispergiert. Durch die Wahl der Strahlsaugergeometrie und der Geschwindigkeit des austretenden Strahls lässt sich das Ansaugverhalten und die Gasrezirkulation steuern, ohne dass ein zusätzlicher Verdichter im Gaskreis benötigt wird. Der in den Gaskreis eingebundene Kondensator kann je nach Aufgabenstellung mehrstufig oder als Absorptionskolonne ausgeführt werden und dient zur Kondensation und Abtrennung von Nebenprodukten. Das aus dem Reaktionsmischer austretende Dreiphasengemisch zerfällt im Reaktionsautoklav in eine nahezu homogene Mischung aus Katalysatorteilchen, Gasblasen mit ca. 0,2 bis 0,7 mm Durchmesser und flüssigem Reaktionsgemisch.

Erhöhte Umsatzleistung

Durch die intensive Vermischung werden sehr hohe Stoffübertragungsleistungen erzeugt. Die in Industriereaktoren gemessenen Sauerstoffeintragsraten liegen bei 3 bis 4,5 kg O2/kWh, das heißt etwa drei bis vier mal höher als bei konventionellen Rührkesselreaktoren mit selbstansaugendem Rührer. Die Reaktionspumpe dient zur Überwindung der Druckverluste im System und zur Erzeugung der notwendigen Strahldynamik im Reaktionsmischer und Strahlsauger. Ferner findet eine Verwirbelung und Redispergierung des Dreiphasengemisches in der Pumpe statt, die in der Lage ist, nebst dem festen Katalysator bis zu 20 Vol-% und mehr Gasanteil zu fördern. Dadurch ist gewährleistet, dass der gesamte flüssige Schleifeninhalt am Umsatz bzw. an der Reaktion teilnimmt. Zur Auskopplung der Reaktionswärme wird normalerweise ein Rohrbündelwärmetauscher eingesetzt. Im Anschluss an den Rohrbündelwärmetauscher ist ein Querstromfilter vorgesehen, der mit metallischen, oder keramischen Multi-Channel-Membranen bestückt ist. Der Filter sorgt dafür, dass der Katalysator im Reaktionssystem zurückgehalten wird und übernimmt im Gegensatz zu einer externen Filtration auch die Aufgabe der Gas-Flüssig-Phasentrennung. Positiver Nebeneffekt der Dreiphasenströmung im Filterelement sind die, vermutlich durch Anwesenheit der feindispersen Gasphase und dadurch Störung der Deckschichtbildung, erreichbaren hohen Permeatströme bei relativ niederen Differenzdrücken.

Reduktion von Nitrobenzol

Das dargestellte Reaktorkonzept kann beispielsweise für die katalytische Reduktion von Nitrobenzol zu Anilin bei moderaten Reaktionsbedingungen von z.B. 135 °C und 30 bar eingesetzt werden. Durch die niedrige Reaktionstemperatur kann die Bildung unerwünschter Nebenprodukte weitgehend unterdrückt werden. Ein Nachteil der kontinuierlichen Hydrierung von Nitrobenzol bei Temperaturen <140 °C besteht darin, dass das Produkt im Reaktor aus zwei flüssigen Phasen, einer anilinreichen und einer wasserreichen Phase besteht. Durch die unterschiedlichen Wasserstofflöslichkeiten der beiden Phasen wird die Umsetzung von Nitrobenzol gebremst. Um diesen Nachteil zu kompensieren, wird beim vorgestellten Reaktorkonzept ein Teil des gebildeten Wassers über den Gaskreis auskondensiert und abgeführt, so dass im Reaktionsgemisch nur die anilinreiche flüssige Phase vorliegt. Die Tabelle zeigt einen Vergleich der spezifischen Kenndaten zwischen dem Wirbelbettverfahren bei 275 °C aus dem PEP-Report 76C und der ALR-Technologie.

Einfaches Scale-up

Das vorgestellte Reaktorkonzept eignet sich auch für zahlreiche andere Anwendungen z.B. kontinuierliche Oxidationen und andere Reaktionen, bei denen Hydrodynamik und Stofftransport einen entscheidenden Einfluss auf Umsatz und Selektivität haben. Neben der hohen Stoffaustauschleistung liegt der Hauptvorteil in den unabhängig voneinander einstellbaren und auf Industriegrößen übertragbaren Verfahrensfunktionen, woraus eine optimale Ausnutzung des Katalysators im Reaktionsraum resultiert. Die Katalysatorverluste und der Hold-up sind gegenüber Systemen mit externer Filtration erheblich kleiner, was den Anlagenbetrieb wirtschaftlicher macht. Der Scale-up auf Industriegrößen von 50 bis 100 m3 Nutzvolumen ist bereits aus einer 15-l-Pilotanlage problemlos möglich.

cav 481

Weitere Informationen zu Loop-Reaktor-Konzepten

Fachartikel zu Loop-Reaktor-Technologie

Symposium CAFC-7

Firmenverzeichnis: Reaktoren für Chemieanlagen

Unsere Webinar-Empfehlung

Der Webcast MTP und modulare Produktion bietet eine einzigartige Gelegenheit, mehr über die aktuellen Entwicklungen bei MTP und in der modularen Produktion zu erfahren.

Chemie- und Pharmaproduktion braucht mehr Flexibilität

In der heutigen sich schnell wandelnden Welt stehen…

Teilen: