Eine Vielzahl von Anwendungen, beispielsweise in der Medizintechnik und an hochwertigen Messgeräten, verlangen ein aufgereinigtes Prozessgas und eine hochwertige Druckluftqualität. Mit Mikroglasfaserelementen lassen sich hier Partikel und Aerosole bis zu 0,01 µm zuverlässig abscheiden.

Dipl.-Ing. Andreas Schubert

Um saubere Luft zu erzeugen, muss neben der Abscheidung von Partikeln auch eine zusätzliche effiziente Eliminierung von Aerosolbelastungen sichergestellt sein. Die in der Luft gelösten Feintröpfchen mit einer mittleren Größe kleiner 0,1 µm werden überwiegend durch Kondenswasser und Schmieröl hervorgerufen.

Prozessluft ist in der Regel verdichtete Umgebungsluft. Die Luft am Verdichterausgang ist zu 100% mit Feuchte gesättigt und kann Aerosole von 50 µm bis einigen Millimetern mit sich führen. Trotz nachgeschalteter Trocknungsstufe sind, beispielsweise aufgrund von Temperaturschwankungen in den Leitungsabschnitten, Kondenswasser und Feinstaerosole vorhanden. Auf weitverzweigten Luftverteilern können auch Undichtigkeiten zu einer retrograden Kontamination durch eindringende Feuchte und Schmutz führen. Neben Wasser belasten Öl-Aerosole die Systeme und die nachgeschalteten Komponenten. Diese werden durch das Verdichterschmieröl verursacht. Auch der Einsatz ölfreier Kompressoren gibt keine Garantie für absolute Ölfreiheit, denn eine störende Ölbeladung kann bereits durch die konzentrierte Ansaugluft eingetragen werden.

Die für die Gasaufbereitung standardmäßig eingesetzten Filter führen in vielen Fällen Filterelemente mit einem Abscheidegrad von lediglich 3 bis 5 µm. Sie arbeiten nach dem Prinzip der Siebwirkung und erzielen für Partikel und Aerosole im Submikronbereich keine zufriedenstellenden Ergebnisse. Mit Mikroglasfaserelementen dagegen, lassen sich Partikel und Aerosole bis zu 0,01 µm zuverlässig abscheiden. Abbildung 1 zeigt den Einsatz von Mikroglasfaserelementen in einem Analysenfilter für Messgeräte.

Kollision und intermolekulare Kräfte

Mikroglasfaserelemente bestehen aus einer festen Lage Borsilikatglas, die mit einem speziellen Bindemittel verstärkt ist. Der Durchmesser der einzelnen Glasfasern beträgt rund 1 µm, die Hohlräume zwischen den einzelnen Fasern sind etwas größer. In der Fasermatrix kommen im wesentlichen zwei Filterwirkungen zum Tragen, die Brownsche Molekularbewegung und der Trägheitseffekt (Abb. 2). Kleinste Partikel und Aerosole kollidieren mit den einzelnen Fasern und werden durch Van-der-Waals-Kräfte an die Faserwand gebunden. Diese intermolekularen Kräfte sind unabhängig von der Art des Teilchens oder Tröpfchens sowie von Luftfeuchte und Lufttemperatur. Sobald ein Mikropartikel an einer Faser haftet, lässt sich dieser auch durch Vibration oder höheren Gasdurchsatz nicht mehr ablösen. Verschmutzungen bleiben so fest in der Faserstruktur. Das führt jedoch dazu, dass sich die Faserelemente durch Umkehrung des Gasstromes nicht rückspülen lassen.

Hohe Abscheideleistung

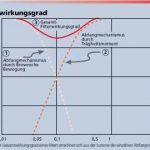

Durch den Mechanismus der Brownschen Molekularbewegung lassen sich Teilchen mit 0,01 bis 0,2 µm Größe abscheiden. Die schnelle und zufällig ungerichtete Bewegung der Teilchen führt dazu, dass diese mit hoher Wahrscheinlichkeit mit einer Filterfaser in Berührung kommen und von dieser abgefangen werden. Die Filterwirkung des Trägheitsmoments beruht auf der Tatsache, dass Partikel und Aerosole ab etwa 2 µm aufgrund ihrer Trägheit im Faserbett nicht dem Luftstrom folgen können, sondern auf die Faser aufprallen und so abgefangen werden. Abbildung 3 zeigt, dass die Brownsche Bewegung für das Abscheiden von Teilchen kleiner 0,1 µm äußerst effektiv ist. Die Abscheidewirkung nimmt jedoch mit zunehmendem Teilchendurchmesser rapide ab. Der Abfangmechanismus durch Trägheitsmoment ist ab etwa 0,2 µm bereits sehr wirksam. Der Gesamtwirkungsgrad (3) eines Filters errechnet sich aus der Summe von Abfangmechanismus durch Trägheitsmoment (2) und Brownscher Molekularbewegung (1). Das Minimum des Filterwirkungsgrades liegt bei Teilchen mit einer Größe von 0,1 µm. Partikel und Aerosole dieser Größe folgen dem Gasstrom und umströmen somit die Fasern. Diese Gasfracht ist am schwierigsten abzuscheiden. In der Literatur wird die Effektivität von Filtern deshalb in der Regel in Prozent auf 0,1 µm Teilchen bezogen angegeben.

Aufbau der Mikrofaserelemente

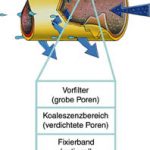

Die Mikroglasfaserelemente ermöglichen sowohl die optimale Rückhaltung und Ableitung von Feinstaerosolen als Kondensatstrom als auch die Abscheidung von Staubpartikeln. Anders als bei vielen herkömmlichen Filtern erfolgt die Gasaufbereitung mit den Koaleszenzfiltern von innen nach außen (Abb. 4). Entsprechend dieser Vorgabe ist der Aufbau des Fasermaterials in verschiedene Sektionen unterteilt. Die innere Faserfläche arbeitet als eine Art Vorfilter und hat zur Abscheidung der Partikel und Aerosole größer 2 µm eine größeres Porenvolumen. Nachfolgend kommt eine verdichtete Faserstruktur zum Einsatz, die den eigentlichen Koaleszenzeffekt sicherstellt, Feinstaerosole abfängt und mehrere Feinsttröpfchen zu einem fließfähigen größeren Tropfen vereinigt. Diese Tropfen laufen dann im Fasermaterial zum Filterboden, sammeln sich im Kondensatsumpf und werden regelmäßig abgelassen. Der verdichteten Fasersektion folgt nochmals eine Schicht mit etwas gröberen Poren. Dieser Bereich minimiert den Luftwiderstand und damit den Druckabfall. Er verhindert auch ein Mitreißen von bereits abgefangenen Tropfen durch zu hohe Luftgeschwindigkeit. Zudem muss auch auf das Raumverhältnis zwischen der Innenwand des Filtergehäuses und der Außenseite des Filterelements geachtet werden. Durch eine zu hohe Luftgeschwindigkeit in diesem Raum kann es ebenfalls zu einer erneuten Feuchtebeladung kommen.

Elementauswahl und Wartung

Die gewählte Filtereinheit muss groß genug sein, um ein Mitreißen von Aerosolen durch zu hohe Gasgeschwindigkeit zu verhindern. Für die Filterauswahl gilt es, die Balance zwischen Leistung und Wirtschaftlichkeit einzustellen. Weiterhin hat die richtige Installation der Feinstfiltereinheiten einen wesentlichen Einfluss auf deren Effektivität und Standzeit. Aufgrund der hochwertigen Filterleistung sollten diese immer direkt am Prozess eingesetzt werden. So lässt sich ausschließen, dass Abnehmer, die keine hohe Luftqualität benötigen, die Standzeit der Filter unnötig senken. Für Prozessluftverteiler mit hoher Partikelbelastung kann die Installation eines Vorfilters die Standzeit des Feinfilters verlängern. Am Abnahmeort ist der durch die Filter spezifizierte Druckabfall mit einzukalkulieren. Für Wartungsaufgaben sollten die Filter gut sichtbar und leicht zu erreichen sein. Differenzdruckanzeiger sowie ein Label mit der Notiz des eingesetzten Filterelements unterstützen den Wechselservice.

Mikrofeinfilter müssen nur dann gewechselt werden, wenn Feinpartikel das Element verblocken und sich ein Druckabfall von 0,3/0,5 bar einstellt. Da Flüssigtröpfchen kontinuierlich koalesziert werden und im Elementkörper zum Filtertopf abfließen, ist die Standzeit bei reiner, aber aerosolbeladener Luft überdurchschnittlich hoch.

Weitere Einsatzmöglichkeiten

Neben dem klassischen Einsatzgebiet der Filtration für Prozess- und Druckluft werden die Vorteile dieses Mikroglasfasermaterials auch noch für andere Einsatzzwecke genutzt. Zum Beispiel als

• Be-und Entlüftungsfilter für gasdichte Gehäuse,

• Ansaugschutzfilter für Messsysteme oder Messsonden,

• Schalldämpfer an Druckluftzylindern und

• Isoliermaterial für Cryo-Behälter.

E cav 224

Unsere Whitepaper-Empfehlung

Solida-Darreichungsformen: Vorteile und Grenzen verschiedener Batch-Granulier-Verfahren auf einen Blick. Treffen Sie mit dieser Entscheidungshilfe die richtige Wahl für Ihre Zielstellung.

Teilen: