Zur Trennung von Flüssig- und Gasgemischen werden in der Verfahrenstechnik Kolonnen eingesetzt. Sind in den Prozessströmen hochkorrosive Komponenten wie Salzsäure, Schwefelsäure, Flusssäure oder Phosphorsäure enthalten, muss auf Sonderwerkstoffe zurückgegriffen werden. Als Spezialist für die Fertigung von kohlenstoff- und graphitbasierten Produkten bietet die SGL Carbon geeignete Lösungen aus Graphit (Diabon) und Stahlkolonnen mit PTFE-Liner (Polyfluron) für diese Anwendungen an.

Um die Reinheit der beiden bei einer Destillation entstehenden Fraktionen zu erhöhen, ist es eine zentrale Aufgabe einer Kolonne, durch eine Vielzahl unterschiedlicher Einbauten die Kontaktfläche zwischen aufsteigender Gas- und absteigender Flüssigphase zu maximieren. Hierdurch erhöht sich die Trennleistung einer Kolonne und man spricht dabei von einer höheren Anzahl an theoretischen Trennstufen.

Effizienzsteigerung durch Einbauten

Die Effizienz von Wärme- und Stoffaustausch ist direkt proportional zur Größe der Grenzflächen zwischen Flüssig- und Gasphase. Durch die Verwendung von Einbauten, die eine starke Durchmischung und eine hohe spezifische Grenzfläche der beiden Phasen ermöglichen, wird die benötigte Höhe einer theoretischen Trennstufe verringert. Neben der Verwendung von strukturierten Packungen oder einer Vielzahl unterschiedlicher Füllkörper stehen auch Glockenböden als Maßnahme zur Verfügung, um den Wärme- und Stoffaustausch zwischen beiden Phasen zu maximieren.

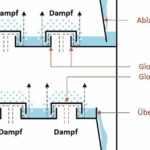

Aufbau eines Glockenbodens

Durch den Aufbau eines Glockenbodens sind zwei Aspekte immer garantiert. Einerseits wird durch Überlaufwehre sichergestellt, dass ein ausreichendes Flüssigkeitslevel zur Reinigung des aufsteigenden Dampfes zur Verfügung steht. Andererseits ist die Gasphase gezwungen, durch die Flüssigphase zu strömen. Es kann nicht zu Kurzschlussströmungen kommen. Daher werden Glockenbodenkolonnen auch für Anwendungen genutzt, die in einem hohen Kapazitätsspektrum verlässlich maximale Abtrennraten aufweisen müssen. So ist es möglich, Verunreinigungen bis auf wenige ppm abzutrennen. Der geringere Reinigungsaufwand sowie die geringere Anfälligkeit für Fouling sind weitere Vorteile von Glockenbodenkolonnen. Zudem eignen sie sich verlässlich für Anwendungen mit viskosen Flüssigkeiten.

Aber auch hier gilt: kein Vorteil ohne Nachteil. Die Konstruktion und die Fertigung mit klassischen Verfahren ist bei Glockenböden sehr aufwendig. Jeder Boden muss mehrfach gebohrt werden, Glockenhals und Glocken sind Einzelteile, die Stück für Stück zusammen- und eingefügt werden müssen. Durch die Möglichkeit der additiven Fertigung (3-D-Druck) kann dieser Aufwand deutlich minimiert werden.

Designfreiheit durch 3-D-Druck

Die additive Fertigung ist eine der wichtigsten Zukunftstechnologien. Sie findet steigende Anwendung bei der Herstellung kleiner Stückzahlen sowie kostengünstiger Prototypen. Ein großer Vorteil ist, dass sich Werkstücke durch das additive Fertigungsverfahren individuell anpassen lassen und komplexe Geometrien wie z. B. Hinterschnitte, Bauteil in Bauteil etc. ohne Mehrkosten einfach hergestellt werden können.

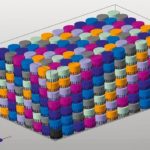

Das Design der Glocken spielt bei der Effizienzsteigerung von Kolonnen eine maßgebliche Rolle. Durch die additive Fertigung sind der Komplexität des Glockendesigns nahezu keine Grenzen mehr gesetzt. Damit kann jede Glockenbodenkolonne nun noch besser auf ihren Einsatz maßgeschneidert werden, als dies bisher möglich war. Zusätzlich bietet die additive Fertigung die Möglichkeit einer All-in-One-Lösung, also die Herstellung des gesamten Glockenbodens in einem Stück. So kann der Arbeitsaufwand bei der Montage des Glockenbodens weiter reduziert und Kosten können gesenkt werden. Nicht nur für die Herstellung von Glockenböden ist die additive Fertigung eine interessante Lösung, auch Füllkörper, Packungen oder komplett gedruckte Kleinstkolonnen können so zukünftig wirtschaftlich hergestellt werden.

Für hochkorrosive Anwendungen

Die SGL Carbon entwickelt seit geraumer Zeit auch die additive Fertigung von Komponentenlösungen aus Kohlenstoff und Siliziumkarbid. Dabei bringt SGL Carbon ein umfassendes Werkstoff-, Konstruktions- und Fertigungs-Know-how entlang der gesamten 3-D-Druck-Wertschöpfungskette (Rohstoffauswahl, CAD-Erstellung, Topologieoptimierung, Druck, Nachveredelung) in die Beratung seiner Partner mit ein. Das Materialportfolio bestehend aus den Produktfamilien Carboprint (3-D-gedruckter Kohlenstoff) und Sicaprint (3-D-gedrucktes Siliziumkarbid) ist bereits auf dem Markt erhältlich. Dieses ist unter anderem für hochkorrosive bzw. Hochtemperaturanwendungen geeignet, wovon auch der Apparatebau profitieren kann.

So funktioniert der 3-D-Druck

Zur Herstellung 3-D-gedruckter Komponenten verwendet die SGL Carbon das Binder-Jetting-Verfahren, das nach dem Tintenstrahldruckprinzip arbeitet. Da mit diesem Verfahren die Möglichkeit besteht, viele Glocken auf einmal in einer Druckbox zu drucken, ist vor allem eine wirtschaftliche Herstellung von kleinen und komplex geformten Glocken möglich. Beim Binder-Jetting-Verfahren wird eine Pulverschicht auf ein Bett aufgebracht und selektiv mit einem chemisch stabilen Binderharz an den Stellen verbunden, die zum Werkstück zählen. Durch Absenken des Pulverbetts und das wiederholte Auftragen von Pulver und Binder wird das Bauteil schichtweise in der Druckbox aufgebaut. Als Basismaterial dienen dabei Kohlenstoff oder Graphit sowie Siliziumkarbid-Pulver. Die additiv gefertigten Grünkörper sind zunächst porös und nur wenig mechanisch stabil.

Um Materialeigenschaften wie Festigkeit oder Dichtigkeit zu verbessern, werden die Poren des Grünkörpers entweder mit unterschiedlichen Polymeren bzw. Harzen oder flüssigem Silizium infiltriert. Diese Möglichkeiten stellen die beiden Hauptveredelungsrouten dar.

Werden die Poren des Grünkörpers mit unterschiedlichen Polymeren infiltriert, entsteht ein Kohlenstoff-Polymer-Komposit (Carboprint P) bzw. Siliziumkarbid-Polymer-Komposit (Sicaprint P). Durch Auswahl geeigneter Polymere sind diese Komposite besonders geeignet für Anwendungen, in denen neben chemischer Stabilität eine Temperaturbeständigkeit bis 200 °C gefordert ist. Werden die Poren des Grünkörpers mit flüssigem Silizium infiltriert, entsteht ein keramisches Komposit bestehend aus Siliziumkarbid, Silizium und Kohlenstoff (Carboprint Si/Sicaprint Si). Dieses weist sehr ähnliche Eigenschaften zu Siliziumkarbid-Hochleistungskeramiken auf, wie z. B. eine Temperaturbeständigkeit bis zu 1400 °C sowie eine hohe Härte und Verschleißbeständigkeit.

Durch das Know-how zahlreicher Veredelungsmöglichkeiten können die Materialeigenschaften individuell auf die Anwenderbedürfnisse abgestimmt werden.

Die von SGL Carbon angebotenen 3-D-Druck-Lösungen können neben Kolonneneinbauten auch für andere Komponenten der chemischen Verfahrenstechnik wie beispielsweise für Pumpenbauteile, Turbulatoren, Wärmeübertrager, Sprühdüsen und Brennerrohre interessant sein. Die Entwicklungen hierzu sind in vollem Gange.

Suchwort: cav1019sglcarbon

Autoren:

Dr.-Ing. Sarah Reiser

Project Manager New Business Development

Additive Manufacturing,

SGL Carbon

Christopher Leuschner

Manager Project Engineering, Process Technology,

SGL Carbon