Die richtige Rührtechnik kann die Produktivität von konventionellen Rühr- und Mischreaktoren erheblich steigern und damit den Energieverbrauch bestehender Anlagen senken. Voraussetzung dafür ist jedoch eine Anpassung des gesamten Apparatebaus an die Rührtechnik. Moderne Verfahren zur mechanischen Bewertung, z. B. zur Prüfung der Betriebsfestigkeit der Anlagenteile sowie zur Prozessanalyse, garantieren eine zuverlässige Ausschöpfung der Optimierungspotenziale der betrachteten Anlage.

Michael Rosellen

Wenngleich die Rühr- und Mischtechnik eine sehr alte verfahrenstechnische Grundoperation ist, nehmen die Herausforderungen nicht ab, die produzierende Industrie hinsichtlich Energiesenkung, Produktoptimierung und Kostenreduktion zu unterstützen. Besonders komplexe Abläufe wie Reaktionen in Gas-Flüssig-Reaktoren, die Behandlung von hochviskosen Medien oder die Dimensionierung von Großreaktoren (World Scale) bieten große Chancen, umweltschonende Verfahren effizient umzusetzen und Erträge zu steigern. Payback-Zeiten von unter einem Jahr sind bei Modifikationen keine Seltenheit.

Welche Produktivitätssteigerungen durch die richtige Rührtechnik möglich sind, soll folgendes Beispiel aus der Herstellung von Spezialchemikalien zeigen: In einem 20-m3-Hydrierreaktor werden heute Additive mit einer typischen Ausbeute von 8 t pro Batch hergestellt. Mit einer Kombibegasung lässt sich die Reaktionszeit von 3,5 auf 2 h und die Batchzeit von 5,5 auf 4 h reduzieren. Statt 1450 sind so 2000 Batches pro Jahr möglich. Geht man von einem durchschnittlichen Verkaufspreis von 10 Euro/kg Additiv aus, so erzielt man aus den zusätzlichen 4400 t Additiven 44 Mio. Euro mehr Umsatz pro Jahr. Besonders zu erwähnen ist, dass solch eine Leistungssteigerung bei gleich bleibendem Energieeinsatz möglich ist. Die Ekato-Kombibegasung stellt eine kompakte Lösung ohne externe Komponenten dar. Der nicht spontan gelöste Wasserstoff wird aus dem Kopfraum des Behälters über eine selbst ansaugende Turbine permanent bis weit unter die Flüssigkeitsoberfläche rezirkuliert.

Wichtig: Der Blick aufs Ganze

Neue Rührtechniken wie die Kombibegasung führen im Regelfall zu veränderten Bedingungen für den Reaktor und sein Umfeld. Dies reicht von den verfahrenstechnischen Anforderungen vor- und nachgeschalteter Apparate über die Regeltechnik bis zu mechanischen Belastungen auf die Reaktorstruktur. Nur die genaue Kenntnis der neuen Belastungen und die Fähigkeit zur Berechnung der mechanischen Eigenschaften der vorhandenen Reaktorbausteine erlauben es, die Apparate qualifiziert zu beurteilen und gezielte Maßnahmen zur Optimierung der Anlagen vorzuschlagen. Der begrenzte Blick auf die Optimierung des Rührwerks kann im Einzelfall negative Auswirkungen auf das Gesamtergebnis haben. Vielmehr müssen die einzelnen Bestandteile eines Reaktors, die Auswirkung auf das Prozessergebnis haben, optimal aufeinander abgestimmt werden.

Um alle wesentlichen Auswirkungen der Optimierung bestehender Anlagenkomponenten im Voraus bewerten zu können, ist daher eine ganzheitliche Betrachtung der jeweiligen Problemstellung notwendig. Am Beispiel der mechanischen Belastungen der Apparate durch das Rührwerk, die aus den fluidmechanischen Bedingungen am Rührflügel resultieren, werden nachfolgend einige Konsequenzen aufgezeigt. Auf Basis von theoretischen Grundlagen, Versuchen im Pilotmaßstab und empirischen Erkenntnissen werden Kennwerte für die mechanischen Einflussfaktoren auf die Reaktorstruktur erarbeitet. Ausgangspunkt für die Untersuchungen sind die Rührsysteme, die bereits in der Entwicklung hinsichtlich strömungstechnischer und mechanischer Eigenschaften optimiert werden. Die Bestimmung der mechanischen Einflussfaktoren in Form dimensionsloser Kennzahlen erlaubt die Anwendung der gefundenen Zusammenhänge auf die jeweilige Apparategeometrie. Exakt bestimmte Belastungen lassen einen größeren Spielraum für Optimierungsmaßnahmen zu und bestimmen damit wesentlich die Investitions- und Betriebskosten.

Kostenkontrolle durch Betriebssicherheit

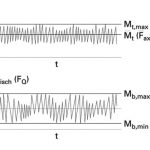

Ausfälle in der Produktion sind zeitkritisch, kosten- und energieintensiv. Umso wichtiger ist die dauerfeste Auslegung der dynamisch beanspruchten Anlagenteile wie z. B. des Reaktors. Rührwerke erzeugen während des Betriebs immer Belastungen dynamischer Natur. Drehmomente und Biegemomente schwanken um einen Mittelwert, ändern stochastisch die Richtung und führen damit zu einer nicht-statischen Belastung der Reaktorstruktur. Bei der Prüfung der betroffenen Anlagenteile ist deshalb eine Betriebsfestigkeitsanalyse durchzuführen, mit dem Ziel, die Bauteile des Reaktors dauerhaft an die auftretenden Belastungen anzupassen. Die Betriebsfestigkeitsanalyse führt durch Einhaltung der zulässigen Spannungsniveaus zu klaren Aussagen hinsichtlich der Eignung der Reaktorstruktur für die neuen Bedingungen. Wesentlich ist hierbei natürlich die genaue Kenntnis der auftretenden Kräfte und Momente hinsichtlich Position, Größe und Struktur der Belastung. Erst dadurch führen Auslegungen, die eine Konstruktion auf den Punkt erlauben, zu betriebssicheren Anlagen.

Eine entscheidende Maßnahme kann eine zusätzliche Analyse der Eigenfrequenz der verschiedenen Reaktorteile sowie der Erregerfrequenzen des Rührwerks sein; Ziel ist der Ausschluss von Resonanz. Resonanzphänomene können sich in Form erhöhter Lärmpegel über Vibrationen von Anlagenteilen bis hin zu Rissen und Schäden an der Reaktorstruktur äußern. Kritische Spannungsspitzen lassen sich durch Anwendung der Finite-Elemente-Analyse aufdecken. Damit kann durch lokale Verstärkung der Reaktorstruktur das Spannungsniveau kostengünstig auf zulässige Werte reduziert werden. Die Resonanzvermeidung ist deutlich aufwendiger in der Handhabung als die Betriebsfestigkeitsanalyse. Hauptaufgaben sind hier die Bestimmung der Erregerfrequenzen durch den Rührwerksbetrieb sowie der Eigenfrequenzen der verschiedenen Teile der Reaktorstruktur. Offensichtliche Erregerfrequenzen ergeben sich aus der Rührwerksdrehzahl und den Blattpassierfrequenzen der Rührorgane. Deutlich schwieriger zu bestimmen sind Ablösefrequenzen, ausgelöst durch die turbulente Strömung, welche Einbauten im Behälter zu Schwingungen anregen können. Die Kenntnis der Verteilung der Strömungsgeschwindigkeiten im Behälter ist die Voraussetzung für eine sichere Vorhersage der Ablösefrequenzen. Die Methoden des CFD (Computaional Fluid Dynamics) helfen bei der Modellierung der Strömungsverhältnisse im Reaktor und geben bei Validierung mit entsprechenden Pilotuntersuchungen zuverlässige Daten zur Berechnung der Geschwindigkeiten im Behälter.

Modellierung kritischer Bereiche

Ein komplexes Thema ist die Bestimmung der Eigenfrequenzen der zu untersuchenden Reaktorstruktur. Grundsätzlich sind zwei Wege zur Bestimmung möglich. Zum einen kann die Eigenfrequenz der Struktur gemessen werden; dies bedeutet allerdings, dass die Struktur bereits vorhanden ist und Änderungen im Falle von Resonanz sehr teuer sind. Zum anderen ist die Bestimmung der Eigenfrequenz mit einer Modalanalyse möglich. Hiermit können Eigenfrequenzen vor der Herstellung der Reaktorstruktur ermittelt, komplexe Probleme durch Modellierung kritischer Bereiche sicher gelöst, Konstruktionen durch einfache Variation der Elemente optimiert und thermomechanische Vorgänge und Wärmeverteilungen simuliert werden. Bei diesen Berechnungen ist die Berücksichtigung der beteiligten Fluide von eminenter Bedeutung. Die Eigenfrequenzen von Bauteilen können bis zu 40 % und mehr von den Ergebnissen der Berechnungen ohne Fluid abweichen. Trotz dieser offensichtlichen Diskrepanz werden üblicherweise Berechnungen von Eigenfrequenzen ohne Fluid durchgeführt. Die Anwendung höherer Sicherheitsfaktoren in solchen Fällen zur Kompensation der Ungenauigkeiten führt zwangsläufig zu höheren Kosten für Investition und Betrieb der Anlagen.

Zusammenfassend lässt sich sagen, dass die moderne Rührtechnik einen wesentlichen Beitrag zum Betrieb wirtschaftlicher Anlagen leistet. Besonders die Optimierung bestehender Reaktoren stellt bei konsequenter Prüfung aller involvierten Anlagenteile eine effiziente, wirtschaftliche und sichere Methode zur Kostenreduktion bzw. Kapazitätserweiterung dar.

cav 454

Alles aus einer Hand

Das neue Geschäftsfeld „Reaktoren und Reaktionstechnik (RXT)“ der Ekato Rühr- und Mischtechnik GmbH (RMT), einer Tochtergesellschaft der Ekato Gruppe, bietet das gesamte Leistungsspektrum für die gezielte Optimierung von Rühr- und Mischanlagen an. RXT bietet den kompletten Service für Reaktoren – von der verfahrenstechnischen Auslegung über die betriebssichere Dimensionierung bis hin zur Lieferung des kompletten Apparates an. Das Lieferangebot umfasst das Prozessdesign, das komplette mechanische Engineering, den Reaktor, das Rührwerk mit Antriebskomponenten und die Behältereinbauten wie zum Beispiel Stromstörer, Wärmeübertragungsflächen, Zufuhr- und Verteilungssysteme. Die einzelnen Teile werden dabei sorgfältig untersucht und mögliche Wechselwirkungen erfasst und berücksichtigt.

Rührwerke und Reaktoren

Unsere Whitepaper-Empfehlung

Wasserstoff gilt als Schlüssel für die Dekarbonisierung der Chemieindustrie. Doch die Nutzung des vermeintlichen Hoffnungsträgers Hydrogen birgt auch Gefahren und stellt die Branche vor neue Herausforderungen, die das gratis Whitepaper „H2 wie Hoffnungsträger?“ näher für Sie…

Teilen: