Inhalt

- Prozessbedingungen entscheidend

- Augen auf bei der Abscheiderate

- Unterschiedliche Bauformen

- Gewickelte Tiefenfilterkerzen

- Aktivkohle-Filterkerzen

- Schmelzgeblasene Tiefenfilterkerzen

- Plissierte Filterkerzen

- Membranfilterkerzen

- Metallfilterkerzen

Ob bei der Abwasseraufbereitung, in der Chemikalienproduktion oder der Mikrochip-Fabrik, die Filtration ist ein elementarer Prozessfür die Fest-Flüssig-Trennung. Durch ihre Vielseitigkeit, die einfache, aber robuste Struktur, ihre hohe Zuverlässigkeit und die verhältnismäßig geringen Kosten sind Filterkerzen hier nicht mehr wegzudenken. Passend zu ihren vielfältigen Anwendungsbereichen werden Filterkerzen in unterschiedlichen Ausführungen angeboten. Somit können auch kritische Filtrationsanforderungen erfüllt werden, die eine hohe und gleichbleibende Abscheideeffizienz des Filtermediums erfordern. Anwender, die vor der Wahl der passenden Filterkerze stehen, müssen verschiedene Aspekte berücksichtigen, um das optimale Leistungsniveau zu erreichen. Einige der wichtigsten Kriterien sind:

- Funktionsprinzipien der Filtration

- Prozessbedingungen wie Durchflussrate, Druck, Temperatur und dynamische Viskosität

- Abscheiderate des Filtermaterials und Größe der zu entfernenden Partikel

- Konstruktionsprinzipen und Bauteile

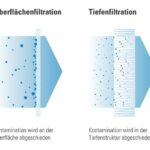

Technisch betrachtet werden Filterkerzen nach zwei Filtrationsprinzipien unterschieden: die Oberflächenfiltration und die Tiefenfiltration. Bei ersterer werden Partikel und Feststoffe an der Oberfläche abgeschieden, bei zweiterer in der Tiefenstruktur.

Prozessbedingungen entscheidend

Das Spektrum hinsichtlich der Abscheideraten von Filterkerzen reicht von circa 250 bis zu etwa 0,03 µm. Prozessbedingungen während der Filtration können sich erheblich auf die Leistungsfähigkeit von Filterkerzen auswirken, wie folgende Beispiele zeigen:

- Betriebsdruck bestimmt unter anderem die Wandstärke des Behälters

- Betriebstemperatur bestimmt das Gehäusematerial (Edelstahl oder Kunststoff)

- Volumenstrom bestimmt die Behältergröße

- Dynamische Viskosität hat direkte Auswirkungen auf den Differenzdruck (und somit ebenfalls auf die Behältergröße)

- Chemische Kompatibilität hat direkte Auswirkungen auf die Auswahl des Gehäusematerials (gegebenenfalls ist eine Beschichtung wie Halar notwendig)

Bei der Auswahl des geeigneten Filtermediums spielen Form, Konzentration und Beschaffenheit der Partikel ebenfalls eine große Rolle. Auch hier dürfen die Aspekte der chemischen und thermischen Kompatibilität nicht vernachlässigt werden.

Augen auf bei der Abscheiderate

In einem weiteren Punkt werden Filterkerzen prinzipiell unterschieden: die Abscheiderate. Sie wird mit absolut und nominal angegeben und hat direkte Auswirkungen auf das Filtrationsergebnis. Der Grund: Bei der Filtration einer Flüssigkeit müssen möglicherweise nur ganz bestimmte Verunreinigungen entfernt werden, während andere, die für den Prozess nicht kritisch oder für das Produkt sogar wertvoll sind, im Filtrat verbleiben können oder müssen.

Sollen alle Partikel ab einer definierten Größe entfernt werden, ist eine Filterkerze mit absoluter Abscheiderate erforderlich. Die absolute Abscheiderate gibt die Porengröße des Filtermediums an. Alle Partikel, die nicht durch die Poren passen, werden entsprechend einer unter Laborbedingungen definierten Abscheideeffizienz zuverlässig zurückgehalten. Eine absolute Abscheiderate von 10 μm bedeutet zum Beispiel, dass Partikel von mindestens 10 μm Größe beim einmaligen Durchströmen der Filterkerze zurückgehalten werden. Wenn in einem Unfiltrat vor der Filtration 5000 solcher Partikel und im Filtrat nach der Filtration aber nur noch 1 Partikel messbar ist, hat die Filterkerze einen ß-Ratio von 5000 erreicht. Das entspricht einer Abscheideeffizienz von 99,98 %.

Eine nominale Abscheiderate hingegen bezieht sich auf eine Filterkerze, die einen undefinierten Prozentsatz fester Partikel mit einer Größe von mehr als der angegebenen Porengröße zurückhält. Filterkerzen lassen sich einheitlich nach ihrer Abscheiderate beurteilen. Auch das allgemeine Wirkungsprinzip ist immer das gleiche: Ein Fluid durchströmt die Filterkerze von außen nach innen, wobei Partikel abgeschieden werden.

Unterschiedliche Bauformen

Die Baugröße der Filterkerze gibt die Filteroberfläche vor. Um diese zu maximieren, kann das Filtermaterial plissiert werden, indem die einzelnen Vliese wie eine Harmonikstruktur gefaltet werden . Ausgenommen davon sind schmelzgeblasene Tiefenfilterkerzen. Um für jede Anwendung die passende Filterkerze zu bieten, sind diese in unterschiedlichen Durchmessern und Längen verfügbar. Der Außendurchmesser einer typischen und häufig eingesetzten Baugröße liegt zum Beispiel zwischen 60 und 72 mm. Die Standardlängen variieren von 127 bis 1778 mm. Bei Bedarf ermöglicht eine Vielzahl unterschiedlicher Adapter den Einbau der Filterkerze in verschiedene Gehäusetypen. Gängige Adapterausführungen sind die Variante DOE (Double Open End, beidseitig offen) sowie SOE (Single Open End, einseitig offen). Die Durchflussrichtung ist bei Filterkerzen in der Regel von außen nach innen.

Gewickelte Tiefenfilterkerzen

Gewickelte Filterkerzen sind Tiefenfiltermedien aus Stapelfasern, die sich für die Abscheidung von Kontaminationen mit breitem Korngrößenspektrum (Klarifikation) eignen. Diese bewährten Filterkerzen zeichnen sich zudem durch eine hohe Schmutzaufnahmekapazität bei gleichzeitig langen Standzeiten aus. Ursprünglich wurden sie aus Baumwolle hergestellt. Heute gibt es zusätzlich Alternativen aus Polypropylen, Glasfaser, Polyamid, Polyester oder Polyphenylensulfid. Die Innenkerne sind in der Regel in Polypropylen oder Edelstahl ausgeführt. Typische Anwendungen sind die Filtration von Prozesschemikalien, Lösungsmitteln, galvanischen Bädern, Säuren, Laugen, Prozesswässer oder die Meerwasserentsalzung.

Aktivkohle-Filterkerzen

Diese Filterkerzen sind in verschiedenen Bauformen verfügbar: zum einen mit Aktivkohlegranulat in einer porösen Außenhülle aus Polyethylen und Endkappen aus Polypropylen in Kombination mit einem partikulären Vorfilter, zum anderen mit gesinterten Aktivkohleblocks in Kombination mit einem partikulären Vorfilter aus Polypropylen-Wicklung oder -Vlies und entsprechenden Endkappen. Aktivkohle-Filterkerzen werden bei der Filtration von Prozesswasser, wässrigen und organischen Lösungen oder zur Entfernung organischer Verunreinigungen bei galvanischen Nickel- oder Kupferbädern eingesetzt.

Schmelzgeblasene Tiefenfilterkerzen

Hergestellt aus reinen Polymeren, eignen sich diese Filterkerzen nicht nur für eine Abtrennung von Verunreinigungen mit einem breiten Korngrößenspektrum, sondern auch für die Entfernung aller Partikel ab einer bestimmten Porengröße (Klassifikation). Sie stehen in nominalen Abscheideeffizienzen von 80 bis 95 % ebenso zur Verfügung wie mit 99,98 % absoluter Abscheideeffizienz. Standardfiltermaterialien sind unter anderem Polypropylen, Polyamid oder Polyester. Sie decken ein breites Anwendungsspektrum ab, das von der Filtration von Reinstwasser, über Säuren und Laugen, Emulsionen, KTL (kataphoretischer Tauchlack), Lösemitteln, Aminen, Glykolen, Kohlenwasserstoffen (Kerosine), Farben auf Wasser- und Lösemittelbasis bis hin zu Lacken, Emulsionen, Wachsen und Kondensaten reicht.

Plissierte Filterkerzen

Plissierte Filterkerzen besitzen eine große Filteroberfläche von etwa 0,5 bis 0,7 m² pro 10″-Element (254 mm), wodurch hohe Durchflussraten bei gleichzeitig geringem Anfangsdifferenzdruck möglich sind. Filtermaterialien sind beispielsweise Polypropylen, Glasfaser, Polyamid oder Polyester. In diese Gruppe fallen auch „High-Flow“-Filterkerzen, mit denen besonders große Volumenströme zu bewältigen sind. Sie unterscheiden sich allerdings nicht nur im Außendurchmesser, der ungefähr 152 oder 165 mm (6 oder 6,5″) beträgt, sondern werden im Gegensatz zu den meisten anderen Filterkerzen von innen nach außen durchströmt. Plissierte Filterkerzen werden in der Filtration von Prozesswasser eingesetzt, bei Abwasser, Chemikalien, Tinten, in der Teilereinigung oder zur Vorfiltration bei der Umkehrosmose für Reinstwasser.

Membranfilterkerzen

Die plissierte Filteroberfläche der Membranfilterkerzen reicht von etwa 0,5 bis hin zu 0,9 m² pro 10″-Element. Je nach Anwendung stehen eine Reihe von Filtermaterialien zur Verfügung: Polyethersulfon, Polysulfon, Polyamid 6.6, Polytetrafluorethylen und weitere. Anwendungsbereiche sind in der Regel mit der Anforderung nach einer Filtration nach absoluten Abscheideraten verknüpft.

Metallfilterkerzen

Bei Metall-Filterkerzen besteht das Filtermaterial meist aus Edelstahl in zylindrischer oder plissierter Drahtgewebestruktur. Darüber hinaus gibt es sie auch in gesinterter Form, beispielsweise mit Filtermaterial aus Titan. Sie eignen sich besonders für Anwendungen mit sehr hohen Temperaturen von bis zu 370 °C, aber auch bei der Filtration von Korrosionsflüssigkeiten und -gasen, kryogenen Fluiden, hochviskosen Lösungen, Prozessdampf und in der Katalysatorenrückgewinnung.

Welche Filterkerze zu welchem Einsatz passt, ist eine Frage der Prozessparameter, der geforderten Leistung sowie ökonomischer Faktoren. Für Betreiber, die auf eine effiziente Filtration angewiesen sind, lohnt daher ein genauer Blick auf die gegebenen Möglichkeiten. Die Filtration Division von Eaton bietet Partnern und Kunden jederzeit umfassende Beratung zur Auswahl des richtigen Filtrationssystems und ermöglicht weltweit die gleiche hohe Produktqualität. Denn bei der Auslegung des passenden Filtrationssystems für den vorliegenden Anwendungsfall zahlen sich Kompetenz und Fachwissen immer aus.

Eaton Technologies GmbH, Langenlonsheim