Bei thermischen Trocknungsprozessen kann es sich um Trommeltrockner (Drehrohrtrockner), Fließbetttrockner, Flugschichttrockner, Kontakttrockner oder Sprühtrocknungsvarianten handeln. Bisher wurden diese Technologien vorrangig über Heißgassysteme auf Basis fossiler Brennstoffe betrieben. Optimierungsmaßnahmen im Zuge der LeadingEcoSolutions von Allgaier Process Technology können Energieeffizienz und Umweltverträglichkeit von thermischen Trocknungsprozessen verbessern. Die Experten verfolgen das Ziel, gemeinsam mit den Anlagenbetreibern die technisch und wirtschaftlich beste Lösung zu erarbeiten. So lassen sich in einem ersten Vorabgespräch die Rahmenbedingungen abstimmen. Bei einer Vor-Ort-Messung können die tatsächlichen Prozessparameter bestimmt und mit dem ursprünglichen Trocknerdesignpunkt verglichen werden. Die Analyse der Prozessparameter dient anschließend auch zur Evaluierung der individuellen Optimierungsmaßnahmen und Einsparmöglichkeiten.

Mehrere Wege zum Erfolg

Die Anpassung eines thermischen Trocknungsprozesses kann über unterschiedlichste Wege erfolgen. Eine Möglichkeit ist die Berücksichtigung der Wärmerückgewinnung. Sie kann entweder innerhalb des Trocknungsprozesses erfolgen (z. B. über die Nutzung der warmen Prozessabluft) oder auch durch Einbindung externer Wärmequellen aus anderen Prozessen. Bei Verwendung einer entsprechenden Hochtemperaturwärmepumpe lässt sich die verfügbare Wärme sogar auf ein höheres Temperaturniveau bringen, um sie noch effektiver als Trocknerzuluft nutzen zu können.

Eingriffe am Trockner selbst können z. B. durch eine Änderung der Trommeleinbauten oder Umbau/Modernisierung der Brenneraggregate erfolgen. Bei kombinierten Apparaten zur Trocknung und Kühlung kann zudem Energie durch die Nutzung des Effekts der Verdunstungskühlung eingespart werden. Macht der Austausch einer Bestandsanlage Sinn oder es wird der Neubau einer Trocknerlinie geplant, dann können die Möglichkeiten der Wärmerückgewinnung oder der Verdunstungskühlung von Beginn an beim Anlagendesign berücksichtigt werden.

Effiziente Trocken-/Kühlkombination

Eine Anlagenlösung stellt der Trommeltrockner-/kühler TK-D Duo dar. Er findet Verwendung insbesondere bei der Verarbeitung rieselfähiger Schüttgüter oder auch für klebende, klumpende oder stark abrasive Materialien. Da die Trommeln stets individuell und aufgabenbezogen ausgelegt und entsprechend gefertigt werden, eröffnet sich in der Anwendung ein weites Einsatzspektrum. Ergänzt durch Spezialausführungen werden Durchsatzleistungen von 1 bis über 350 t/h erreicht, wobei mit der Trocknung kombinierte Prozessschritte integriert werden können. Der Trommeltrockner/-kühler TK-D stellt eine Weiterentwicklung der Baureihen TK und TK+ dar. Mit diesen Systemen ist bereits eine Kühlung des getrockneten Produktes auf ca. 50 bis 60 °C erreichbar. Mit dem Modell TK-D wird der Tatsache Rechnung getragen, dass in einigen Anwendungsfällen besonders niedrige Temperaturen der abgegebenen Trockenstoffe gefordert werden. Diese liegen bei etwa 30 bis 45 °C bzw. nahe an der Umgebungs- oder der Kühllufttemperatur.

Einzügige Bauweise des Drehrohrs

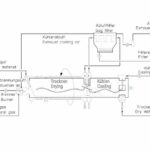

Bisher bekannte Trockner/Kühler-Kombinationen sind als zweizügige Drehrohre ausgeführt. Dabei erfolgt in deren Innenrohr die Trocknung und im Außenrohr die Kühlung. Bei der Ausführung TK-D werden Trocknung und Kühlung des Feststoffs in einem einzügigen Drehrohr ermöglicht, wobei innerhalb des Drehrohres getrennte Bereiche für Trocknung und Kühlung vorhanden sind. Durch dieses Verfahren werden Berührungspunkte zwischen dem abkühlenden Trockengut und der inneren, heißen Trockentrommel im Eintrittsbereich des Trockners vermieden. Der Zentralbereich des TK-D lässt die Abluftströme aus Trocknung und Kühlung durch den Trommelmantel austreten und sorgt gleichzeitig für einen raschen Transport des getrockneten Feststoffs von der Trockenzone in die Kühlzone. Unfreiwilliges Austreten des Trockenguts durch die Öffnungen für die Abluft wird durch ein spezielles Design des Zentralbereichs vermieden. Der warme Feststoff wird über den Zentralbereich in die Kühlzone geleitet, wo er im Gegenstrom gekühlt wird. Anschließend verlässt der Feststoff das Drehrohr in trockenem und gekühltem Zustand über einen Feststoffauslass. Die Abluftmengen, sowohl aus der Trocknung als auch aus der Kühlung, durchlaufen eine nachgeschaltete Schlauchfilteranlage, wo sie zunächst entstaubt und dann durch einen Saugventilator in die Umgebung abgeführt werden.

Standardmäßig erfolgt die Kühlung warmer, zuvor getrockneter Produkte mittels Umgebungsluft, wobei Temperaturen von bis ca. 10 K oberhalb der Umgebungstemperatur erreicht werden. Unter Verwendung von vorgekühlter Luft lassen sich Trockengut-Temperaturen von bis zu 10 °C realisieren. Umgebungsluft oder konditionierte Kühlluft werden über dasselbe Gehäuse zugeführt, über das auch der Feststoffaustrag erfolgt. Die Länge der Kühlzone kann hierbei, unabhängig von der Länge der Trocknungszone, entsprechend den Anforderungen an den optimalen Kühleffekt ausgelegt werden.

Die Abführung und Entstaubung der beiden Abluftströme kann beim Übergang von der Trocknungs- in die Kühlzone unter Verwendung einer Trennwand innerhalb des Zentralbereiches des TK-D auch separat erfolgen. Dabei wird die feuchtebeladene Trocknerabluft entstaubt in die Atmosphäre abgegeben, während die entstaubte, aber trockene Kühlerabluft als vorgewärmte Trocknungsluft in den Prozess zurückgeführt werden kann. Die Abluftrückführung bewirkt eine Wärmerückgewinnung, die, optional mit Verdunstungskühlung kombiniert, zu einer weiteren Effizienzsteigerung im Trocknungsprozess führt und dadurch zu einer zusätzlichen Energieeinsparung gegenüber bisherigen Bauformen beiträgt.

Einfluss der Eintrittsfeuchte

Ein derartiger Trockner verfügt über die Fähigkeit, auch Produkte mit schwankender Anfangsfeuchte zu trocknen, allerdings sinkt mit steigender Anfangsfeuchte die Feststoffleistung. Die Wasserverdampfungsleistung bleibt wegen der installierten maximalen Brennerleistung oberhalb der nominalen Anfangsfeuchte konstant, sinkt jedoch bei geringen Anfangsfeuchten und gleichbleibender Feststoffmenge.

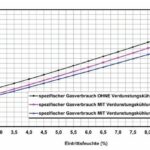

Folglich steigen die auf die Trockengutleistung bezogenen, spezifischen Gasverbräuche mit der Anfangsfeuchte der behandelten Produkte an (siehe Beispiel Sand in der Grafik). Die drei annähernd parallelen Linien der spezifischen Gasverbräuche markieren die Differenz des Energiebedarfes bei unterschiedlichen Prozessausführungen. So stellt die obere Linie den Verlauf des spezifischen Gasverbrauchs ohne Berücksichtigung der Verdunstungskühlung dar. Die mittlere Linie im Diagramm zeigt, dass der Gasverbrauch durch die Verdunstungskühlung deutlich reduziert werden kann. Eine weitere Einsparung erzielt man bei der Rückführung der trockenen, warmen Abluft aus der Kühlzone. Durch die im Beispiel gezeigte Verdunstungskühlung liegen die Brennstoffeinsparungen, abhängig von der Anfangsfeuchte, in Größenbereichen von

5 bis 20 % gegenüber einer Kühlung ohne Verdunstung. Durch eine zusätzliche, getrennte Abluftführung und Rückführung der warmen, trockenen Kühlerabluft als vorgewärmte Verbrennungs- und Prozessluft können weitere ca. 5 bis 10 % Einsparung, wiederum abhängig von der Anfangsfeuchte, realisiert werden.

Beispiele für Praxisanwendungen

Gemeinsam mit einem Hersteller von unterschiedlichen Kartoffelstärken wurde für einen bestehenden Flugschichttrocknungsprozess eine Wärmerückgewinnung konzipiert und nachgerüstet. Dabei wird die Trocknerabluft (ca. 50 °C) in einem Wärmetauscher abgekühlt und teilkondensiert. Mit der rückgewonnenen Energie wird die Trocknerzuluft vorgewärmt. Die Brennerleistung kann so, je nach Umgebungstemperatur, um ca. 500 kW reduziert werden.

Zur Trocknung von Recyclingabfällen hat sich ein Anlagenbetreiber für einen Wälzbetttrockner entschieden. Aufgrund der strikten Emissionsvorgaben am Produktionsstandort wurde die Beheizung des Trocknungssystems ausschließlich über Hochtemperaturwärmepumpen realisiert. So werden bei einer Zulufttemperatur von 110 °C lokal keine Verbrennungsgase ausgestoßen. Außerdem kann die auf der Produktionshalle installierte Photovoltaikanlage zum Betrieb des Trockners unterstützend verwendet werden.

Allgaier Process Technology GmbH, Uhingen

Hier finden Sie mehr über: