Anlagen der chemischen Industrie, die seit Jahren betrieben werden, müssen oft im Zuge der Marktveränderungen und neuen Produktionsziele modernisiert werden. Es lohnt sich zunächst im ersten Schritt in einer Studie zu prüfen, ob eine sinnvolle Modernisierung der Anlage möglich und auch wirtschaftlich sinnvoll ist. In vielen Fällen ist dies der Fall, wodurch aufwendige Neu-investitionen vermieden werden.

In jeder Produktionsanlage sind die eingesetzten Trennapparate entscheidend für den Erfolg der Modernisierung. In einer TDI-Produktionsanlage wird eine Bodenkolonne eingesetzt, um Phosgen (COCl2) aus dem Reaktionsgemisch durch Strippung mittels Dampfs zurückzugewinnen. Im Folgenden wird der Prozess der Nachrüstung dieser Anlage und die damit verbundenen Leistungsverbesserungen der Anlage beschrieben und eingehend diskutiert.

Ausgangszustand

Der Schwachpunkt der bisherigen industriellen TDI-Anlage war die Phosgenrückgewinnung. Diese erfolgte über zwei identische, parallele Produktionslinien mit je einer Bodenkolonne mit einem Durchmesser von einem Meter und einer Kolonnenhöhe von etwa 13 m, in denen der Prozess der Phosgenstrippung bei einem Betriebsdruck von 1,8 bar und einer Temperatur von 200 °C durchgeführt wird.

Die Kapazität jeder Linie betrug rund 16 500 kg/h, was einer Gesamtkapazität von 33 000 kg/h entspricht. Die Werksleitung strebte die Erhöhung der Kapazität der Anlage um 30 % bis auf 42 000 kg/h an, um Engpässe in der Produktion zu beseitigen, was mit den vorhandenen Kolonnen nicht zu realisieren war. Ein weiteres Problem war die Qualität des Sumpfproduktes und des Destillates, da die Phosgenabscheidung in der vorhandenen Anlage unzureichend war.

Daher lag die Herausforderung in der Erarbeitung einer technischen und profitablen Lösung zur Kapazitätssteigerung und Verbesserung der Trennleistung der bestehenden Anlage. Hierbei durfte der notwendige Umbau jedoch den Mantel der Hochdruckkolonne nicht beeinträchtigen und sollte so durchgeführt werden, dass die Ausgangsbedingungen schnell wiederherstellbar wären, falls die erwarteten Ergebnisse nicht erreicht würden.

Ein weiteres Problem beim Betrieb der Anlage war die schnelle Verschmutzung der bisherigen Anlage während des Betriebs, was durch zeitaufwendige Reinigungsarbeiten und damit verbundene hohe Stillstandzeiten zu hohen Verlusten bei der Produktionskapazität und einer geringen Effizienz der gesamten Anlage geführt hat.

Leistung der alten Bodenkolonne

Um die genannten Probleme zu lösen, wurde zunächst eine Analyse des Betriebs der derzeitigen Phosgen-Strippkolonnen unter Berücksichtigung der Hydraulik, des Stoffaustauschs, der Betriebsbedingungen und der Kapazitätsgrenzen durchgeführt. Die Leistungsfähigkeit von Strippkolonnen wird in hohem Maße durch die bestehende Ausrüstung wie Wärmeübertrager, Pumpen und Rohrleitungen beeinflusst, weshalb diese in den Analysen ebenfalls betrachtet wurden.

Das hydraulische Verhalten der Bodenkolonne wurde zunächst mithilfe der Software Rekdepak-Professional für die Auslegung und Analyse von Bodenkolonnen nach einem in der Literatur vorgestellten Modell von Stichlmair (1978) sowie Kozioł und Mackowiak (1990, 1992) analysiert und neu berechnet. Die ersten Simulationsergebnisse zeigten, dass die beiden existierenden Bodenkolonnen keine signifikanten hydraulischen Reserven zur Erhöhung der Kapazität der Anlage hatten. Infolgedessen käme es bei einer Erhöhung der Kolonnenbelastung noch zu einer deutlichen Reduzierung der Trennleistung aufgrund des zu erwartenden Tropfenmitrisses und zu einem erheblichen Anstieg des Druckverlustes.

Die Berechnungen des Wirkungsgrads der vorhandenen Böden haben gezeigt, dass es nicht möglich ist, durch Strippung eine bessere Trennung zu erreichen. Theoretisch aus der Bilanz der Strippkolonne ermittelt, beträgt die maximal mögliche Phosgenkonzentration am Kopf 98,3 %.

Die Berechnung der Leistung des Verdampfers und des Kondensators auf Basis von Schätzwerten ergab, dass hier Reserven von maximal ca. 25 % vorliegen.

Ein zusätzliches Problem der vorhandenen Bodenkolonnen war ein hoher Flüssigkeitsmitriss aus dem zweiten Boden in den Kondensator, was nicht nur zu einer weiteren Verschlechterung der Destillatqualität führte, sondern auch aufgrund vorhandener geringer Feststoffmengen im Zulauf die Betriebskosten aufgrund zusätzlicher erforderlicher Stillstandzeiten für die Reinigung der Anlage erhöhte.

Konzept zur Modernisierung

Auf Grundlage der Analysedaten des vorhandenen Anlagenzustandes wurden Simulationsberechnungen durchgeführt, um mögliche Modernisierungsansätze zu ermitteln und ihren Einfluss auf die festgelegten Ziele, insbesondere die Steigerung der Kapazität und der Trennleistung der Kolonne, abzuschätzen. Ziel der Modernisierung war es zuerst, eine der beiden Bodenkolonnen so zu modifizieren, dass ihre Kapazität maximal erhöht wird und gleichzeitig die Phosgenkonzentration im Sumpfprodukt auf ≤ 0,1 % gesenkt und im Destillat erhöht wird.

Mit der Software Rekdepak-Professional wurde der Betrieb einer Bodenkolonne unter Verwendung verschiedener konstruktiver Änderungen der Bodenkonstruktion und Bedingungen simuliert und die limitierenden Faktoren ermittelt. Die Ergebnisse zeigten, dass sich der Druckverlust in der Kolonne für die geforderte Belastungserhöhung von ca. 10 % sogar verdoppelt. Dies führt zu einem erhöhten Heizdampfbedarf und verringert die Gesamteffizienz der Bodenkolonne. Die Simulationen zeigten weiter eine deutliche Abnahme der Trennleistung, insbesondere bei den Böden im oberen Kolonnenteil, was zusätzlich auf eine zu geringe aktive Bodenfläche zurückzuführen war. Dies bestätigte die Aussagen, dass frühere Betriebsversuche die Belastung der Kolonne zu erhöhen zu einer geringeren Trennleistung und Erhöhung der Stillstände der Anlage führten.

Auf der Grundlage von vorausgehenden Berechnungen, die mit Rekdepak-Professional für verschiedene regellose und strukturierte Packungen durchgeführt wurden, und unter Berücksichtigung der Prozessanforderungen, wurden als Packung regellos geschüttete Mc-Pac-Füllkörper aus Edelstahl ausgewählt. Mit der Software Rekdepak-Professional wird sowohl die Hydrodynamik der Kolonne als auch die Trennleistung der Füllkörper im gesamten Belastungsbereich ermittelt und ermöglicht so schnell eine komplexe Analyse der Kolonnenleistung. Die grundlegenden technischen Daten der Mc-Pac-Gitterfüllkörper der 4. Generation werden in Tabelle 1 aufgeführt und verglichen mit der Leistung klassischer metallischer Pallringe.

Die metallischen Mc-Pac-Füllkörper werden erfolgreich bei Destillationen unter Vakuum, Normal- und Hochdruck eingesetzt und zeichnen sich durch einen großen Betriebsbereich, eine hohe Trennleistung und einen sehr geringen Druckverlust über den gesamten Betriebsbereich aus. Leistungsberechnungen zufolge ermöglicht der Einsatz von Mc-Pac-Füllkörpern in einer der beiden Linien für die untersuchte COCl2-Strippanlage eine signifikante Erhöhung der Kapazität auf den geplanten Wert für beide Produktionslinien. Dies führte zur Überlegung, dass es theoretisch möglich wäre, auf die zweite Linie nach der Modernisierung und Erneuerung einer der Bodenkolonnen vollständig zu verzichten und sie aus dem Betrieb zu nehmen.

Das bestehende Problem der Wärmeübertrager und der erhöhten Belastung war weiterhin präsent, da das Verhalten der Wärmeübertrager bei einer so hohen Belastung zunächst schwer vorherzusagen war. Es wurde daher ein Entwurf für den Umbau der Peripherien der Anlage inkl. Rohrleitungen erarbeitet, um die Integration der Wärmeübertrager der zweiten Produktionslinie zu ermöglichen.

Durch den Einsatz einer mit Mc-Pac-Füllkörpern gepackten Kolonne anstelle von zwei Linien mit Bodenstrippkolonnen konnte die Phosgenkonzentration im Sumpfprodukt gemäß Simulation zwar auf die geforderten 0,1 % gesenkt werden, die erwartete Konzentration von über 98,3 % im Destillat konnte jedoch nicht erreicht werden.

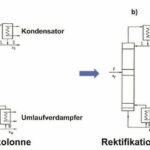

Um die geforderten Phosgenkonzentrationen auch am Kopf und im Sumpf der Kolonne zu gewährleisten, wurde im nächsten Schritt ein neues Konzept der Trennung überprüft – und zwar der Umbau der Kolonne auf eine Destillation mit Rücklauf, d. h. die bestehende Strippkolonne sollte in eine Rektifikationskolonne umgeändert werden. Dies ist schematisch in Bild 1b dargestellt.

Eine wesentliche Einschränkung bei der Umrüstung der Hochdruckboden-Strippkolonne in eine Rektifikationskolonne bestand darin, dass für die Umrüstung der Kolonne nur eine kurze Zeit zur Verfügung stand und sie baulich nicht verändert werden konnte. Außerdem sollte eine schnelle Rückkehr zum ursprünglichen Zustand möglich sein, falls die neue Füllkörperkolonne nach der Umrüstung nicht erwartungsgemäß funktioniert.

Nach einer detaillierten Analyse der Konstruktion der bestehenden Kolonne einschließlich der angeschlossenen Rohrleitungen wurde ein entsprechendes Umbauprojekt unter Verwendung der vorhandenen Rohrstutzen ausgearbeitet und realisiert.

In Tabelle 2 sind die wichtigsten Simulationsergebnisse für die neue TDI-Rektifikationskolonne dargestellt. Hierbei wurde der lokale HTUOV,T-Wert in der gesamten Kolonne unter Anwendung des TSB-(Tropfen Schwebebett-) Modells sowie der Trennleistung nach dem Base-Rate-Modell berechnet.

Umrüstung der Strippkolonne

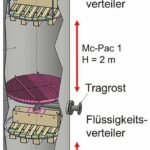

Nach Abschluss der konzeptionellen Ausarbeitung wurde der Umbau der Kolonne entsprechend der vorgelegten Lösung durchgeführt, doch der Umbau der Boden- auf eine Füllkörperkolonne erforderte den Einsatz zusätzlicher Kolonneneinbauten wie Tragroste und Flüssigkeitsverteiler.

Zusätzlich wurde am Kopf der Kolonne ein Lamellentropfenabscheider zur Verringerung des Mitreißens von Flüssigkeit installiert, der in der Bodenkolonne nicht vorhanden war (Bild 2). Im Verstärkungsteil wurden Mc-Pac Nr. 1 und im Abtriebsteil Mc-Pac Nr. 2 eingesetzt.

Der Umbau der vorhandenen Strippkolonne mit zehn Böden und der Austausch aller Einbauten hin zu einer Füllkörperrektifikationskolonne erfolgte während des regulären Wartungsstillstands der TDI-Anlage von zwei Wochen vor der Wiederinbetriebnahme.

Ergebnisse der Modernisierung

In der ersten Phase der Modernisierung der bestehenden zwei Produktionslinien wurde nur eine Bodenkolonne umgerüstet, um die Ergebnisse unter realen Betriebsbedingungen zu beobachten und besser vergleichen zu können.

Die Inbetriebnahme der umgebauten Anlage wurde daher mit zwei parallelen Linien mit jeweils einer Kolonne – einer neuen Füllkörperkolonne und einer bereits bestehenden Bodenkolonne – geplant (F1 = F2 =16 500 kg/h). Während des ersten Betriebszeitraums von etwa drei Monaten wurden beide Kolonnen von den Anlagenführenden des Kunden genau überwacht und ihre Leistungsdaten durch den Anlagenbetreiber kontinuierlich gemessen und mit den früheren Daten der Bodenkolonne verglichen. Nach dieser Zeit sollte die Kapazität der Füllkörperkolonne bis zu ihrem maximalen Betriebspunkt erhöht werden.

Leider fiel während der kurzen Zeit des Parallelbetriebs beider Linien die zweite, nicht umgebaute Bodenkolonne aus, sodass der Betreiber sich entschloss, den Betrieb bei vollem Leistungsstrom von F1 + F2 = 33 000 kg/h gänzlich über die Füllkörperkolonne fortzusetzen. Dies geschah mithilfe von im Vorfeld montierten Verbindungen zwischen den Zuleitungen der Kolonnen und dem Ablauf der Sumpfflüssigkeiten. Die Modifizierung hatte zur Folge, dass die mit den Mc-Pac-Füllkörpern gefüllte Rektifikationskolonne beim Anfahren doppelt so hoch belastet werden konnte wie die Bodenkolonne.

Eine weitere Verbesserung der Trennleistung der Füllkörperkolonne nach Implementierung der Modernisierungsmaßnahmen wurde in darauffolgenden Optimierungsschritten erreicht.

Aufgrund der Notabschaltung der parallelen, nicht modifizierten Bodenkolonne gab es Betriebsschwierigkeiten, die durchschnittliche Phosgenkonzentration im Sumpf betrug ca. 0,33 %. Nach der Umrüstung der Boden- zur Füllkörperkolonne betrug die durchschnittliche Phosgenkonzentration im Sumpf 0,13 %.

Nach einem Jahr Betrieb und dem nächsten von den Autoren durchgeführten Optimierungsschritt, der den Einsatz eines zusätzlichen Kondensators beinhaltete, konnte die durchschnittliche Phosgenkonzentration im Sumpf auf 0,085 % gesenkt werden, was sogar unter dem vorgegebenen Grenzwert lag.

Der Anschluss des zusätzlichen Kondensators führte zu einer Druckverlustreduzierung am Kopf der Anlage, was zu einer weiteren Verbesserung der Qualität der Destillat- und Sumpfprodukte führte.

Fazit

Das Beispiel zeigt, dass in der industriellen Praxis die Kapazität einer bestehenden Produktionsanlage – ohne kostspielige, neue Investitionen in eine komplett neue Anlage – deutlich verbessert werden kann. Die Kapazität der umgestalteten, mit Mc-Pac-Füllkörpern Nr. 1 und 2 gefüllten Kolonne hat sich um das 2,5-Fache erhöht. Dadurch konnte die gesamte Kapazität der Anlage bei zwei Linien bis auf 84 000 kg/h gesteigert werden. Wesentliche Änderung der Leistung der Anlage brachte die Umstellung des Strippverfahrens auf eine Rektifikation. Gleichzeitig verringerte sich der Druckverlust und damit auch die Betriebskosten. Die wirtschaftliche Analyse der Modernisierung, basierend auf der Verringerung des Heizdampfverbrauchs und der Erhöhung der Phosgenrückgewinnung, ergab, dass sich die Kosten der Modernisierung innerhalb von lediglich 11 Monaten nach der Umrüstung amortisiert haben.

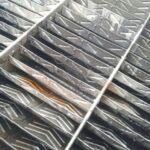

Nach drei Jahren störungsfreiem Betrieb ohne Stillstände wurde die Anlage abgefahren und die Kolonne zur Wartung und Begutachtung des Zustandes der Einbauten geöffnet. Überraschenderweise war die Kolonne nicht verstopft und alle Einbauten im Inneren der Kolonne weiterhin sauber (Bild 3 und 4).

Envimac Engineering GmbH, Oberhausen

Autoren:

Prof. Dr.-Ing. Jerzy Mackowiak

Geschäftsführer,

Envimac Engineering

Dr.-Ing. Jan Mackowiak

Prokurist,

Envimac Engineering

dr inz. Jan Wojdal

Leiter Verfahrenstechnik,

Envimac Polska

Dr.-Ing. Jan Szust

Senior Anlagendesign,

Envimac Engineering

Jacek Stuczynski

Betriebsleiter TDA/TDI-Anlage,

FHU Stuja.PL