Zunehmende Globalisierung und steigender Kostendruck veranlassen immer mehr Unternehmen, sich auf ihre Kernkompetenzen zu konzentrieren. In der chemischen und pharmazeutischen Industrie bedeutet dies häufig die Reduzierung verfahrenstechnischer Kapazitäten, während die chemische Forschung weiterhin im eigenen Unternehmen erfolgt. Die dadurch entstandene Lücke zwischen Forschung und Produktion kann von externen Dienstleistern geschlossen werden.

Dr. Elmar Pothmann, Dr. Jens Fründt

Entscheidend für die effektive und schnelle Umsetzung neuer Verfahren in die Produktion ist es, bereits in einem frühen Stadium der chemischen Entwicklung mit einer systematischen Verfahrensausarbeitung zu beginnen. Dies beinhaltet neben der Bearbeitung der Hauptprozessschritte auch die frühzeitige Berücksichtigung aller Rückführungen und Seitenströme sowie die Bewertung von Sicherheits- und Umweltaspekten. Nur durch die umfassende Bearbeitung des gesamten Prozesses ist sicherzustellen, dass das optimale Verfahren schnell und kostengünstig in die Produktion übertragen werden kann und unnötige Schwierigkeiten bei der Inbetriebnahme vermieden werden.

Ein Dienstleister, dessen Kernkompetenz in der Verfahrensentwicklung und der Beherrschung aller verfahrenstechnischer Operationen liegt, bietet auch Unternehmen ohne ausreichende verfahrenstechnische Ressourcen die Möglichkeit, auf allen Gebieten von den neuesten Technologien zu profitieren und innovative Produkte mit optimalen Prozessen zu produzieren. Die herstellerunabhängige Auswahl der benötigten Komponenten gewährleistet die wirtschaftliche Herstellung von spezifikationsgerechtem Produkt. Risiko und Koordinationsaufwand des Auftraggebers werden vor allem durch die umfassende Bearbeitung aus einer Hand minimiert.

Bei vielen Prozessen der chemischen und pharmazeutischen Industrie spielt die Herstellung und Verarbeitung von Feststoffen eine entscheidende Rolle. Im Folgenden werden zwei Beispiele für erfolgreiche Entwicklungen aus dem Gebiet der Feststoffverfahrenstechnik vorgestellt.

Wirtschaftliche Herstellung von Aerogelen

Aerogele sind Feststoffe, die aus Silizium- oder anderen Metalloxiden hergestellt werden können. Dank ihrer hochporösen Struktur mit einem Leerraumvolumen von bis zu 95% sowie einer Porengröße von 10 nm verfügen Aerogele über außergewöhnliche Eigenschaften wie ein sehr gutes Schall- und Wärmeisolationsvermögen und eine geringe Feststoffdichte. Obwohl sie bereits in den 30er Jahren dieses Jahrhunderts erstmals beschrieben wurden, konnten sie bislang nicht großtechnisch hergestellt werden. Ihre Produktion war aufwendig und teuer, da der für die Produktqualität entscheidende Trocknungsschritt nur unter überkritischen Bedingungen möglich war.

Die Entwicklung eines neuen Syntheseverfahrens ermöglichte die Herstellung von Aerogelen mit herkömmlicher Trocknung und damit die Übertragung in den Produktionsmaßstab. Kernpunkt der Entwicklung ist neben einer chemischen Modifizierung der inneren Oberfläche des Gels ein spezieller Formgebungsprozess.

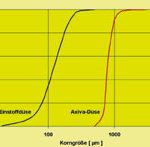

Aus anwendungstechnischen Gründen müssen die Partikel monodispers und kugelförmig mit einem mittleren Durchmesser von d50 = 500 µm bis d50 = 3 000 µm sein (Abb. 1). Diese Forderung ist nur zu erfüllen, wenn bereits das Zwischenprodukt Kieselgel die angestrebte Partikelform und -größe hat. Im Rahmen einer Machbarkeitsstudie konnte schnell gezeigt werden, dass konventionelle Düsen für diese Aufgabe nicht geeignet sind. In üblichen Prilltürmen kann die sich schnell verfestigende Reaktionsmischung aus Wasserglas und Säure nicht gehandhabt werden. Düsen mit einer hinreichend kurzen Verweilzeit sind nicht in der Lage, die geforderte Partikelgröße zu erzeugen.

Die Lösung war eine von Spezialisten entwickelte und mittlerweile zum Patent angemeldete Mischdüse. Die Berechnung der Mischvorgänge mit der Computational-Fluid-Dynamics(CFD)-Methode ermöglichte dabei eine drastische Verkürzung der Entwicklungsdauer. Das Besondere an der Düse ist, dass auch reagierende Systeme versprüht werden können, die sich schnell verfestigen. Damit sind Kieselgelpartikel mit enger Partikelgrößenverteilung realisierbar, die extrem gute Fließeigenschaften und eine sehr hohe Abriebfestigkeit besitzen.

Nach dem Verkauf des Verfahrens mit allen Schutzrechten und dem gesamten Know-how wird in enger Zusammenarbeit mit dem neuen Eigentümer, der Fa. Cabot Corporation, Boston, MA, USA, an der Verfahrensoptimierung gearbeitet. Parallel zur Weiterentwicklung des Produktes im Labor wird im Kundenauftrag auch eine Pilotanlage betrieben. Diese Vorgehensweise hat verschiedene Vorteile:

• Sie ermöglicht einen schnellen Scale-up vom Labor- in den Technikumsmaßstab.

• Alternative Verfahrensvarianten lassen sich zügig im Pilotmaßstab erproben.

• Mustermengen für potentielle Kunden und Anwendungstests können im Tonnenmaßstab produziert werden.

• Das Risiko der Kommerzialisierung verringert sich und

• die Markteinführung ist vorbereitet (Abb. 2).

Konfektionierung einesWirkstoffes

Der Auftrag lautete bei diesem Beispiel, ein kontinuierliches Verfahren zur Konfektionierung eines Wirkstoffes zu entwickeln und die zur Auslegung der Pilot- und Produktionsanlage erforderlichen Daten zu erarbeiten. Zu Beginn der Arbeiten war die Syntheseentwicklung sowohl im Labor als auch im Pilotmaßstab noch in Arbeit, so dass die Qualität des Ausgangsmaterials für die Konfektionierung starken Schwankungen unterlag. Aus dem eigentlichen Wirkstoff sollten unter Verwendung verschiedener Zuschlagstoffe sphärische Partikel mit definierter Wirkstofffreisetzung und guter Rieselfähigkeit hergestellt werden. Ein grobes Verfahrensschema und Vorschläge für die Hauptapparate waren bereits vorhanden. Der Wirkstoff selbst war in diesem Entwicklungsstadium noch nicht vollständig untersucht, und es bestand der Verdacht, dass er in hohen Konzentrationen, wie sie bei der Verarbeitung auftreten, gesundheitsgefährdend sei. Alle experimentellen Arbeiten mussten daher unter Reinraumbedingungen durchgeführt werden, um die Mitarbeiter vor dem Kontakt mit dem Wirkstoff zu schützen.

Die eigentliche Konfektionierung umfasst die in Abbildung 3 dargestellten Verfahrensschritte Filtration, Trocknung, Zerkleinerung, Mischen, Granulierung, Trocknung des Granulates und Siebung des Produktes. Für diese Schritte mussten geeignete Apparate und Maschinen ausgewählt und zu einem kontinuierlichen Konfektionierprozess verknüpft werden.

Dazu wurden zunächst grundlegende Versuche im Labor durchgeführt. Anschließend erfolgte ein Testbetrieb mit in Frage kommenden Apparaten und Maschinen, um das Verhalten der Stoffe unter produktionsnahen Bedingungen zu ermitteln und geeignete Betriebsparameter zu bestimmen. Daneben wurden Aggregate zum Fördern und Dosieren erprobt und ausgewählt sowie die benötigten Stoff- und Sicherheitsdaten bestimmt.

Sowohl die Synthese wie auch die Konfektionierung beeinflussen wesentliche Qualitätsmerkmale des Endproduktes maßgeblich. Um die Herstellung spezifikationsgerechten Produktes sicherzustellen, musste daher regelmäßig Material, das nach dem jeweils aktuellen Entwicklungsstand der Synthese hergestellt worden war, dem vollständigen Konfektionierprozess unterzogen werden. Zu diesem Zweck wurde mit den ausgewählten Apparaten eine Mustermengenherstellung für chargenweisen Betrieb aufgebaut.

Parallel dazu wurde ein vollständiges Verfahrensschema für den kontinuierlichen Konfektionierprozess entwickelt. Auf Grundlage der Versuchsergebnisse wurde eine kontinuierliche Pilotanlage für eine Leistung von 300 kg/h ausgelegt und geplant. Wegen der parallelen Entwicklung von Synthese und Konfektionierung und des starken Einflusses beider Verfahrensteile auf die Produktqualität erfolgte die gesamte Entwicklung der Konfektionierung in enger Abstimmung mit dem Auftraggeber. Die Pilotanlage läuft seit der Inbetriebnahme, bei der der Auftraggeber ebenfalls unterstützt wurde, problemlos und liefert spezifikationsgerechtes Produkt. Damit wurde eine solide Basis für Planung und Bau der Produktionsanlage geschaffen.

Halle 4.2, Stand N1-O1

E cav 204

Unsere Whitepaper-Empfehlung

Wasserstoff gilt als Schlüssel für die Dekarbonisierung der Chemieindustrie. Doch die Nutzung des vermeintlichen Hoffnungsträgers Hydrogen birgt auch Gefahren und stellt die Branche vor neue Herausforderungen, die das gratis Whitepaper „H2 wie Hoffnungsträger?“ näher für Sie…

Teilen: