Bis auf den Diamanten gibt es kaum ein härteres Material als Hartmetall. Aber diese Eigenschaft ist nicht die einzige, die den Sinterwerkstoff aus Wolframcarbid und einem passenden Bindemittel so wertvoll für die moderne Hochleistungsfertigung macht. Enorme Verschleiß- und Druckfestigkeit, außerordentliche Langlebigkeit und beispielhafte Widerstandskraft gegen Abrieb gehören ebenso zu den Vorteilen der Hartmetalle wie eine große Anwendungsbreite in nahezu allen Industriebereichen.

Die Herausforderungen in der industriellen Produktion steigen stetig. Verschleiß, Korrosion und mechanische Belastungen beanspruchen Anlagen und Apparate aufs Äußerste. Im Vergleich zu keramischen Werkstoffen besitzen Hartmetalle die typischen metallischen Eigenschaften wie elektrische Leitfähigkeit. Sie sind nicht so bruchanfällig und besitzen gute Eignung für den Einsatz bei rauen Umgebungsbedingungen. Die positiven Erfahrungen mit diesen Werkstoffen im Produktionsablauf führten dazu, dass immer mehr verschleißgefährdete Elemente durch robuste Hartmetallteile ersetzt werden. Zu den Abnehmern zählen die unterschiedlichsten Branchen. Dazu gehören die Chemie und Pharmazie, die öl- und gasverarbeitende Industrie, der Maschinen- und Anlagenbau und die Ventil- und Pumpentechnik.

Das Wuppertaler Familienunternehmen Durit bietet nicht nur Konstruktionsbauteile und Präzisionswerkzeuge aus Hartmetall an, sondern auch Beschichtungen für größere Bauteile. Auch die Möglichkeit, Hartmetallkomponenten mit beschichteten Werkstücken aus Stahl zu einem leistungsstarken Verschleißschutz zu kombinieren, kommt in der Praxis verstärkt zum Einsatz.

Werkstoff-Know-how aus einer Hand

Ob standard- oder maßgefertigt, ob in Serienfertigung oder Einzelherstellung: Ziel ist es, stets ein Ergebnis zu finden, das exakt auf die Bedürfnisse des Anwenders abgestimmt ist. Um diesen Anspruch zu realisieren, fertigt Durit komplett im eigenen Haus, vom Pulver über das Sintern bis zum hochpräzisen Endprodukt. Rund 60 verschiedene Hartmetallsorten, teilweise selbst oder in Zusammenarbeit mit wissenschaftlichen Einrichtungen entwickelt, bieten eine breite Basis, um von Fall zu Fall genau das passende Bauteil in der richtigen Materialzusammenstellung zu entwickeln – in feinster bis zu grober Körnung, mit vielfältigen Härtegraden, in komplexen Geometrien und Größen von einem Bohrungsdurchmesser von 0,5 bis zu einem Außendurchmesser von bis zu 500 mm. Einige der zur Verfügung stehenden Werkstoffsorten führt die Tabelle auf.

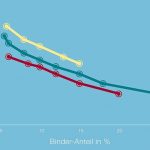

Die Materialeigenschaften der einzelnen Hartmetalle lassen sich durch verschiedene Faktoren beeinflussen. Zunächst kommt es auf die Wahl des Binders, beispielsweise Kobalt, Nickel oder Nickel/Chrom an. Als Hauptbinder verwendet man Kobalt, da es den Sinterprozess positiv beeinflusst. Für eine gute Korrosionsbeständigkeit und einen sehr geringen Restmagnetismus wird Nickel eingesetzt. Soll das Bauteil besonders resistent gegen Korrosion sein, wählt man Nickel mit Chrom als Binder. Der Chromanteil sorgt dabei für eine verbesserte chemische Resistenz und elektrolytische Beständigkeit.

Auch die Korngröße hat Einfluss auf die Materialeigenschaften. Ein feines oder feinstes Korn zeichnet sich durch höhere Homogenität aus, was zu einer vergleichsweise höheren Härte als bei einem Medium-Korn führt, besitzt eine bessere Kantenstabilität und ist für reinen abrasiven Verschleiß besser geeignet. Medium-Korn besitzt eine höhere Schlagzähigkeit. Wenn eine besonders hohe Schlagzähigkeit, z. B. bei Erdbohrern, Straßenfräsen etc., gefragt ist, kommt Grobkorn zum Einsatz. Immer noch härter als Stahl, aber enorm schlägzäh für Hartmetall, steigert es in vielen Fällen die Produktivität.

Bei der Werkstoffwahl darf der Anwender auch die Gesamtkostenbetrachtung nicht aus den Augen verlieren. Bei welcher Prozessstufe ist ein besonders robuster Werkstoff unverzichtbar? Wo sind Bauteile oder Elemente aus Materialen wie Hartmetall besser geeignet? Und wann ist das Beschichten der Komponenten die beste Variante, um Bauteile vor Verschleiß zu schützen?

Einsatz in der Petrochemie

Bei einem Hydrozyklon-Separator hat sich der Kunde, ein Unternehmen der Petrochemie, nach gemeinsamer, sorgfältiger Beratung und Analyse aller relevanten Faktoren für folgende Lösung entschieden: Beim Abscheiden der Feststoffe aus Quenchöl ist die Bauteilbelastung aufgrund der hohen Strömungsgeschwindigkeiten im unteren Teil des Hydrozyklons besonders stark. Dieser Bereich wurde durch einen Hartmetalleinsatz aus GD10 verschleißgeschützt ausgeführt, da diese Hartmetallsorte sehr abriebfest ist. Als weiteres Bauteil des gleichen Separators ist auch das Abscheideventil aus GD10 (hohe Härte und somit Formstabilität im Dichtbereich), bestückt worden. Die gewählte Lösung erwies sich schnell als richtig: Die Mehrkosten durch den Hartmetalleinsatz amortisierten sich innerhalb weniger Monate durch wesentlich höhere Standzeiten des Hydrozyklons. Bei einer anderen Anwendung in der chemischen Prozesstechnik, ging es um Düsen zum Einspritzen von Titandioxid (TiO2). Die Entscheider beschlossen, die vorhandenen Stahldüsen komplett durch kobaltgebundenes Hartmetall zu ersetzen. Sie wählten in diesem Fall die Sorte GD10, die auch extrem abrasiven Bedingungen standhält. Dadurch konnten die einzelnen Kampagnen komplett ohne Austausch der Düsen durchgeführt werden. Auch hier amortisierten sich die Mehrkosten für die Düsen schneller als erwartet.

Werkstoff für Ventiltechnik

Ein wachsendes Anwendungsgebiet für Hartmetall ist die Ventiltechnik. Durch den Austausch von Ventilkegeln, Ventilsitzen, Ventilkäfigen oder Ventilkolben aus Hartmetall kann die Lebensdauer effektiv gesteigert werden. Dies gilt auch für Ventilbauteile, die durch Kavitation verschleißen. Hier kommen spezielle Feinkornsorten sowie korrosionsbeständige Sorten je nach Anforderung zum Einsatz. Durch den strukturellen Aufbau dieser Hartmetalle wird verhindert, dass sich beim Implodieren der Dampfblasen einzelne Werkstückteilchen herauslösen und dadurch das betreffende Bauteil vorzeitig verschleißen lässt, oder zusätzlich aggressive Medien das Bauteil angreifen.

Ein weiteres Beispiel ist der Einsatz in Reduzierkäfigen. Reduzierkäfige werden in Ventilen eingesetzt, um den Förderdruck in der Anlage zu senken. Die bisher verwendete Komponente aus gehärtetem Werkzeugstahl erreichte die geforderten Standzeiten nicht mehr. Der Kunde suchte nach einem Ersatzwerkstoff mit der gleichen chemischen Beständigkeit bei wesentlich höherer Resistenz gegen Verschleiß. Der Einsatz von Hartmetall, in diesem Fall mit einem Nickel-/Chrom-Binder (Sorte GD08NC), verbesserte die Standzeit der Komponente gleich um mehrere Wochen. Parallel sanken die Wartungsintervalle und somit die Instandhaltungskosten.

Hartmetalle kommen nicht nur bei Ventilbauteilen wie Kolben, Sitzen, Regeleinsätzen und Reduzierkäfigen zum Einsatz, sondern auch bei Maschinenbauteilen wie Dichtungen, Gleitringen, Stützringen und Lagerringen. Aufgrund besonderer Marktanforderungen hat Durit ein Verfahren entwickelt, komplexe Innenkonturen in Hartmetall herzustellen, die bisher nur gusstechnisch zu lösen waren. Beispielsweise hielten bei einem Anwender abrasiv stark beanspruchte Ventile aus Hartguss durchschnittlich nur drei Wochen. Entsprechend hoch waren die Instandhaltungskosten. Neben der Durchflussregelung galt es bei diesem Ventil, die Strömung um 45° abzulenken und eine anschließende Expansionsstufe einzubauen. In der Folge kam es zu starkem Verschleiß in der Umlenkzone. Durch das oben erwähnte Verfahren gelang es, den Ventileinsatz komplett aus Hartmetall (Sorte GD10) zu fertigen und so seine Lebensdauer um das 15-Fache zu steigern.

Pellets für Katalysatoren

Komponenten und Werkzeuge aus Hartmetall bewähren sich auch in der Pulververarbeitung über die gesamte Prozesskette: vom Mahlen übers Mischen bis zum Pressen. Ein Anwendungsbeispiel ist die Herstellung von Pellets für chemische Katalysatoren. Der Hersteller verarbeitet Silizium und Manganoxid, beides Materialien, bei denen herkömmliche Werkzeuge extrem schnell verschleißen. Die Werkzeug-belastung beginnt bereits beim Mahlen. Die Mahlwerkzeuge waren bisher aus gehärtetem Werkzeugstahl oder Hartguss. Jetzt sind hier Mahlstifte, Mahl- und Brecherplatten aus mediumkorn mit höherem Binderanteil und somit schlagzähem Hartmetall (Sorte GD20) im Einsatz. Das Ergebnis: Eine Erhöhung der Standzeiten bis Faktor 10.

Erfolgsentscheidend war auch hier eine detaillierte Analyse der spezifischen Produktionsbedingungen vor Ort. Der Sinterwerkstoff Hartmetall lässt sich problemlos mit Stahl, Aluminium oder Hartguss kombinieren. Dies kann durch Löten, Kleben, mechanische oder kraftschlüssige Befestigung umgesetzt werden. Da nur die besonders belasteten Werkzeugflächen aus reinem Hartmetall gefertigt werden, entstehen für die Kunden langfristige Kostenvorteile in der Instandhaltung.

Beim Mahlen entstehen abrasive Pulver, die dann beim Mischen die Werkzeuge und Komponenten wie Rührfinger, Mischerpaddles und Auskleidungen extrem beanspruchen. Auch hier hat sich Hartmetall (Sorte GD20) vielfach bewährt; ebenso wie beim abschließenden Pressen der Pellets, wo die Lochmatrizen in den Pulverpressen sowie die Stempel besonders schnell verschleißen (Sorte GD10).

Die Anwendungsbeispiele unterstreichen die Bedeutung einer sorgfältigen Analyse der spezifischen Bedingungen vor Ort. Bei über 90 % der Anwendungen sind maßgeschneiderte Produkte gefragt. Ein Kriterium dabei ist immer das Verhältnis von Materialaufwand/Materialkosten und Lebensdauer. Ein entscheidender Faktor ist damit die Materialwahl.

www.prozesstechnik-online.deSuchwort: cav1015durit

Stefan Grötschel

Abteilung Konstruktion,Durit

Unsere Webinar-Empfehlung

Die Websession „Wasserstoff in der Chemie – Anlagen, Komponenten, Dienstleistungen“ (hier als Webcast abrufbar) zeigt technische Lösungen auf, die die Herstellung und Handhabung von Wasserstoff in der chemischen Industrie sicher machen und wirtschaftlich gestalten.

Ob effizienter…

Teilen: