Abwasser und Abluft aus zahlreichen industriellen Prozessen beinhalten neben Energie auch oft Substanzen, die in der Umwelt eine Belastung darstellen, im Betrieb jedoch wertvolle Ressourcen bilden. Solche Synergien sind jedoch nicht immer leicht zu heben. Es erfordert Know-how und Erfahrung in der Prozesstechnik, um die im Verfahren schlummernden Einsparpotenziale systematisch zu identifizieren.

Der Autor: Peter Mußbacher Vertriebsleiter Turn-Key, VTU Engineering

Aufgrund steigender Energie- und Rohstoffpreise führen betriebswirtschaftliche Überlegungen und Umweltbewusstsein zum gleichen Ziel: Aus Abfallströmen möglichst viele Wertstoffe zurückzugewinnen. Die Grundlage für eine gesamtheitliche Untersuchung von Abwasser und Abluft stellt eine fundierte Massen- und Energiebilanz dar. Diese Datenbasis gilt es anwendungsspezifisch und situationsangepasst übersichtlich zu veranschaulichen, zu strukturieren und nach Einsparpotenzialen zu durchleuchten.

Neben dem derzeit üblichen Weg der Optimierung von Bestandsanlagen, muss der Bereich Ressourceneffizienz bereits bei der Verfahrensentwicklung und Anlagenplanung als integraler Bestandteil mit berücksichtigt werden. Betreiberseitig sollten spezifische Energieverbrauchsparameter in den Angebotsvergleichen integriert und in Form von Leistungsgarantien vertraglich fixiert werden. VTU Engineering nutzt die Erfahrung aus vielen Planungsprojekten für Neuanlagen und Revamps auch speziell für die Verbesserung der Energie- und Ressourceneffizienz von Prozessanlagen. Nachfolgendes Beispiel einer Ethanolaufbereitung zeigt die gelungene Verbindung von Wertstoffrückgewinnung und Energieeinsparung. Daraus ergibt sich für das Verfahren ein wesentlicher betriebswirtschaftlicher Vorteil gegenüber dem Standarddestillationskonzept.

Rückgewinnung von Ethanol

Ethanol wird als Lösemittel in verschiedensten Prozessen eingesetzt. Im vorliegenden Fall geht es um die Aufbereitung einer Maische aus der Blutplasmafraktionierung mit einem Ethanolgehalt von ca. 40 Gew.-% und massiven Verunreinigungen mit Proteinen. Ziel ist die Rückgewinnung von Ethanol in Pharmaqualität. Bisher wurde dazu eine einzige Rektifikationskolonne mit Seitenstromabzug eingesetzt.

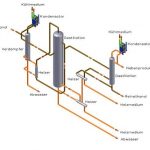

Ein innovatives Konzept mit drei Schritten (siehe Fließbild) führt zu wesentlichen Verbesserungen. Im ersten Verdampfer werden die flüchtigen Bestandteile schonend von den Proteinen getrennt, was zu Verbesserungen der Verfügbarkeit der Gesamtanlage führt. In der zweiten Kolonne erfolgt die Wasser/Ethanol-Trennung. Die Brüden der zweiten Kolonne dienen als Heizmedium für den Verdampfer. Das Kondensat aus dem Sumpfreboiler wird zum Beheizen der dritten Kolonne verwendet, in der die leicht flüchtigen Bestandteile vom Ethanol abgetrennt werden.

Gegenüber der konventionellen Ethanoldestillation lässt sich damit der Energiebedarf um bis zu 60 % reduzieren. Ein weiterer Vorteil dieses Konzepts ist die Entkoppelung der Trennaufgaben. Dadurch wird die Ethanolrückgewinnungsrate höher (über 95 %) und die höchste Produktqualität erzielt. Eine vollautomatische Regelung der Anlage inklusive An- und Abfahrprozeduren versteht sich von selbst.

Rückgewinnung von Ammoniak

Ein weiteres Beispiel für ressourceneffiziente Prozesse ist die Behandlung von ammoniakbeladenen Abluftströmen. NH3 ist aus Abgasen relativ einfach mit Wäschern unter Einsatz von Säuren zu entfernen. Dabei entstehen Ammoniaksalze, die entweder aufwendig aus dem Abwasser abgetrennt werden müssen oder letztendlich in den Vorfluter gelangen. In Produktionen, die Ammoniak verwenden, das in größeren Mengen ins Abgas gelangt, ist eine Rückgewinnung von höchstem Interesse.

Im dargestellten Prozess kann auf Säure verzichtet werden, als Waschmedium dient reines Wasser.

Damit lassen sich sämtliche NH3-Grenzwerte für die Abluft einhalten und gleichzeitig lässt sich eine Ammoniak-Wasser-Lösung gewinnen, die im Betrieb wieder eingesetzt werden kann. Die Ammoniakkonzentration ist von der Rohgaszusammensetzung abhängig, in den umgesetzten Anlagen lag sie um 8 %. Wird eine höhere Konzentration benötigt, kann eine zusätzliche Destillationseinheit eingesetzt werden, um z. B. Verkaufsqualitäten von 25 % zu erreichen.

Halle 9.1, E41

prozesstechnik-online.de/cav0612501

Unsere Webinar-Empfehlung

Der Webcast MTP und modulare Produktion bietet eine einzigartige Gelegenheit, mehr über die aktuellen Entwicklungen bei MTP und in der modularen Produktion zu erfahren.

Chemie- und Pharmaproduktion braucht mehr Flexibilität

In der heutigen sich schnell wandelnden Welt stehen…

Teilen: