Ammoniak ist ein wichtiger Rohstoff für die chemische Industrie, zudem wird es in Industriereinigern, als Desinfektions- und Kühlmittel eingesetzt. Zur Lagerung füllt man Ammoniak in Behälter, beaufschlagt sie mit Druck oder kühlt sie auf niedrige Temperaturen. Was Schwierigkeiten bereitet, ist die Füllstandmessung in diesen Lagerbehältern. Die Oberfläche brodelt und Dampf beeinträchtigt die Messgenauigkeit. Dennoch lassen sich verlässliche Messwerte erzielen.

Die Autorin: Sarah Parker Emerson Process Management

Ammoniak wird in der Regel wasserfrei, unter Druck oder bei niedrigen Temperaturen gelagert. Probleme bei der Ermittlung des Füllstands in diesen Druckbehältern bereitet die Tendenz des Mediums, seinen Aggregatzustand zu wechseln, wenn sich Druck oder Temperatur ändern. Darüber hinaus tendiert die Oberfläche der Lösung beim Phasenwechsel zu kochen und der Dampf kann die Messgenauigkeit beeinflussen. Ammoniak bildet mit Luft explosive Gemische und ist ein Reizstoff. Darüber hinaus diffundiert es durch viele Elastomere – ein Umstand, der berücksichtigt werden muss, wenn eine Messtechnik und die zugehörigen Geräte ausgewählt werden.

Das Kochen der Oberfläche hat zur Folge, dass Füllstandsmessgeräte auf der Basis von Verdrängermesstechnik häufig inkonstante Messwerte liefern, die nicht dem wahren Füllstand entsprechen. Der Kontakt mit ätzendem Ammoniak bedeutet auch, dass häufige Instandhaltung zum Ersatz von Komponenten erforderlich ist. Differenzdrucksensoren bereiten Probleme bei der Messung von Ammoniak, weil sich die Dichte sowohl der Flüssigkeit als auch des überlagernden Dampfes ändert.

Radarsensoren sind für diese Anwendung besser geeignet. Für die Wahl zwischen frei strahlendem Radar und geführter Mikrowelle ist die Anwendung entscheidend. Niederfrequente Radargeräte sind weniger anfällig für die Dämpfung der Signale und somit für manche Anwendungen besser geeignet. Auch gibt es verschiedene Arten der Signalausbreitung. Während einige Geräte das Radarsignal durch die Atmosphäre zur Oberfläche der Flüssigkeit senden, nutzen andere eine Sonde, um das Radarsignal zu führen.

Welche Technik auch gewählt wird, Ammoniak ist eine gefährliche Substanz. Daher ist es wichtig, das Anlagenpersonal vor dem Kontakt mit den Dämpfen zu schützen. Unter dieser Prämisse wurden Radarfüllstandmessgeräte entwickelt, die diesen Schutz im installierten Zustand gewähren und problemlos für Wartungsarbeiten isoliert werden können – was das Risiko für das Anlagenpersonal deutlich reduziert. Dadurch können die Messumformerelektroniken gewartet werden, ohne die Atmosphäre im Tank zu stören und Probleme, die durch ein Öffnen des Tanks entstehen könnten, vermieden.

Geführt oder frei?

Radarfüllstandsensoren sind grundsätzlich entweder geführte oder berührungslose Mikrowellengeräte. Bei einer geführten Mikrowelle (Guided Wave Radar – GWR) wird das Gerät oben am Behälter oder der Messkammer, die das Ammoniak enthält, angebracht. Eine Sonde führt von oben nach unten durch den gesamten Behälter. Ein Mikrowellenimpuls geringer Energie wird der Sonde entlang nach unten gesendet. Trifft der Impuls auf die Oberfläche des Ammoniaks, wird er zum Messumformer reflektiert. Der Messumformer misst die Zeit, die der Impuls zur Oberfläche und zurück benötigt und berechnet aus der Laufzeit den Abstand zur Ammoniakoberfläche mit Hilfe eines integrierten Mikroprozessers.

Ein GWR ist unabhängig von der Dichte des Mediums und unbeeinflusst von Turbulenzen oder Vibrationen. Da keine Bauteile existieren, die verkleben oder sich abnutzen können, sind die Wartungskosten minimal und Ablesefehler, die zu ernsten Problemen führen können, werden vermieden. Geführte Radarmessung ist sowohl für die Füllstandmessung von flüssigem als auch von wasserfreiem Ammoniak geeignet.

Ein frei strahlendes Radar führt eine direkte Messung von oben hinunter zur Oberfläche des Ammoniaks durch. Bei der berührungslosen Radarmessung wird ein Signal durch den überlagernden Dampf gesendet, der an der Ammoniak-Oberfläche zurück zum Messgerät reflektiert wird. Es ist keinerlei Kompensation für Änderungen der Dichte, des Dielektrikums oder der Leitfähigkeit der Flüssigkeit notwendig. Da die Messung berührungslos geschieht, besteht nur geringe Gefahr der Korrosion.

Sowohl die geführte Mikrowelle als auch das frei strahlende Radar sind für die Füllstandmessung in flüssigem Ammoniak (Ammoniumhydroxid oder -hydrat) geeignet. Diese Technologien leisten auch gute Dienste in anderen Ammoniaklösungen. Allerdings benötigen die Behälter, in denen Ammoniak gelagert wird, in einigen Fällen Ventile zum Absperren. Daher ist es nicht möglich, in solchen Behältern eine geführte Mikrowelle einzusetzen, es sei denn, die Mikrowelle wird in einem Bezugsgefäß montiert. Wenn das Messgerät direkt oben auf dem Behälter installiert wird und ein Ventil erforderlich ist, muss dieses einen uneingeschränkten und glatten Durchgang besitzen.

Ein Messumformer mit frei strahlendem Radar – beispielsweise der Rosemount 5402 mit einer Antenne mit Prozessabdichtung – ist die bevorzugte Wahl für den Einsatz mit Ventilen, denn er benutzt eine höhere Frequenz (24 GHz), die eine bessere Signalausbreitung durch den Durchgang besitzt. Die Antenne mit Prozessabdichtung verwendet einen PTFE-Teller, der die Hornantenne von der Behälteratmosphäre isoliert. So werden nur korrosionsbeständige, nicht metallische Materialien der Atmosphäre im Behälter ausgesetzt.

Füllstandmessung in flüssigem NH3

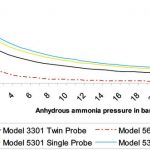

Bei flüssigem, wasserfreien Ammoniak ist der Füllstand schwierig zu messen, denn es erzeugt heftige Dämpfe, die Radarsignale dämpfen. Wenn der Lagerdruck ansteigt, steigt auch die Dampfdichte. Dadurch wird wiederum die Dämpfung erhöht. Aus diesem Grund wird der Messbereich des Radars geringer. Dieser Effekt ist bei Geräten mit höherer Frequenz ausgeprägter. Ein Beruhigungsgefäß kann helfen, den Messbereich zu vergrößern.

Geführte Mikrowellen arbeiten mit einem Impuls niedriger Frequenz. Da Mikrowellensignale geringer Frequenz in heftigem Dampf weniger gedämpft werden, ist in Installationen mit hohem Druck eine geführte Mikrowelle besser geeignet als ein frei strahlendes Radar. Im Betrieb können Turbulenzen an der Oberfläche des kochenden Produktes die Reflexion beeinflussen. Wird die geführte Mikrowelle eingesetzt, ist dieser Einfluss viel geringer. Ein Beruhigungsgefäß kann das Signal in beiden Fällen verstärken.

Felderprobte Ergebnisse

Kerteh Terminals in Malaysia nutzte Verdrängermesstechnik zur Messung des Füllstands von wasserfreiem Ammoniak in einem Tank. Messumformer nach dem Verdrängerprinzip werden häufig bei niedrigen Temperaturen bis -33 °C eingesetzt. Bei der Nutzung der Verdrängermesstechnik hatte der Kunde Probleme. Einmal waren die Messwerte inkonsistent und entsprachen nicht dem wirklichen Füllstand. Zudem ändert sich die Dichte des Ammoniaks häufig, da es zwischen den Aggregatzuständen dampfförmig und flüssig wechselt und auch auf geringe Druck- oder Füllstandänderungen reagiert.

Schließlich musste der Kunde an seinem Messsystem häufig Reparaturen durchführen und regelmäßig Teile ersetzen. Wegen des geringen Messbereiches, der heftigen Dampfentwicklung und ständig veränderter Dichte kamen Messsysteme mit Differenzdruck oder eine berührungslose Radarmessungen für diese Anwendung bei wasserfreiem Ammoniak nicht in Frage.

Der Kunde installierte eine geführte Mikrowelle von Rosemount und sah seine Erwartungen erfüllt. Mit seinem niederfrequenten Signal ist der Rosemount GWR unbeeinflusst von der hohen Dampfentwicklung, die normalerweise höherfrequente Signale dämpft. Kerteh Terminals spezifizierte den Rosemount GWR mit einer koaxialen Sonde, da dieses Gerät ein starkes, robustes Signal ausgibt, das die Signalstärke in dieser kondensatgefüllten Umgebung noch weiter verbessert. Darüber hinaus besitzt das Rosemount GWR keine beweglichen Teile, wodurch es praktisch wartungsfrei ist. Seither liefert die geführte Radarmessung liefert

prozesstechnik-online.de/cav0312447

Unsere Webinar-Empfehlung

Der Webcast MTP und modulare Produktion bietet eine einzigartige Gelegenheit, mehr über die aktuellen Entwicklungen bei MTP und in der modularen Produktion zu erfahren.

Chemie- und Pharmaproduktion braucht mehr Flexibilität

In der heutigen sich schnell wandelnden Welt stehen…

Teilen: